Oberflächenfuß pro Minute, Spanlast, unverformte Spandicke und Spanausdünnung sind vertraute Werkstattbegriffe. In den letzten Wochen haben mich jedoch mehrere Vorkommnisse in unserer Werkstatt darauf aufmerksam gemacht, dass es viele Metallbearbeiter gibt, die diese Begriffe und die dazugehörigen Berechnungen nicht verstehen. Unabhängig davon, ob Sie in einer kleinen Werkstatt oder bei einem großen Auftragsfertiger arbeiten, ist es wichtig, die Berechnungen von Schneidwerkzeugen zu verstehen und zu wissen, wie man sie einsetzt, um erhebliche Effizienzsteigerungen zu erzielen.

Die Berechnungen der Schnittgeschwindigkeit sind vielleicht die wichtigsten. Sie sind einfach anzuwenden und mit ein wenig Erklärung auch leicht zu verstehen. Die Schnittgeschwindigkeit eines Werkzeugs wird in Oberflächenfuß pro Minute (sfm) oder Oberflächenmeter pro Minute (m/min.) angegeben. Ähnlich wie bei der Geschwindigkeit eines Autos ist sfm die lineare Strecke, die ein Schneidwerkzeug pro Minute zurücklegt. Um ein besseres Gefühl für den Maßstab zu bekommen, entsprechen 300 sfm beispielsweise 3,4 mph.

Werkzeughersteller empfehlen Schnittgeschwindigkeiten für verschiedene Arten von Werkstückmaterialien. Wenn ein Werkzeughersteller 100 sfm vorschlägt, bedeutet das, dass sich die Außenfläche des rotierenden Werkzeugs mit einer Geschwindigkeit bewegen sollte, die 100 linearen Fuß pro Minute entspricht. Wenn das Werkzeug einen Umfang (Durchmesser × π) von 12″ hat, müsste es mit 100 U/min rotieren, um 100 sfm zu erreichen.

Alle Bilder mit freundlicher Genehmigung von C. Tate

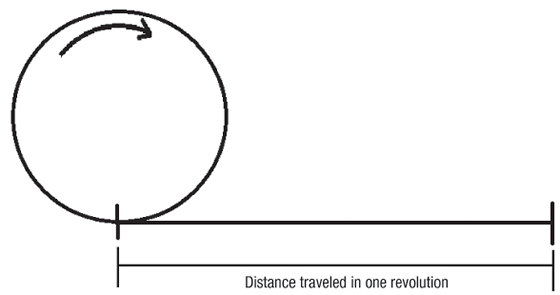

Stellen Sie sich das Schneidwerkzeug als einen rollenden Ring oder Zylinder vor. Die in einer Umdrehung zurückgelegte Strecke mal Drehzahl ist seine Oberflächengeschwindigkeit. Wenn der obige Kreis einen Durchmesser von 3,82″ hätte, würde der Umfang 12″ betragen. Folglich würde jede Umdrehung eine lineare Strecke von 1′ erzeugen, und eine Spindeldrehzahl von 100 U/min wäre eine Schnittgeschwindigkeit von 100 sfm.

Die folgende Gleichung wird zur Berechnung der Spindeldrehzahl verwendet: U/min = sfm ÷ Durchmesser × 3,82, wobei Durchmesser der Schneidwerkzeugdurchmesser oder der Teiledurchmesser auf einer Drehmaschine in Zoll ist und 3.82 ist eine Konstante, die aus einer algebraischen Vereinfachung der komplexeren Formel stammt: U/min = (sfm × 12) ÷ (Durchmesser × π).

Da der Werkzeugdurchmesser in Zoll gemessen wird, müssen die „Füße“ in sfm in Zoll umgerechnet werden, und da ein Fuß 12 Zoll hat, muss sfm mit 12 multipliziert werden. Zusätzlich wird der Umfang des Werkzeugs ermittelt, indem der Werkzeugdurchmesser mit π multipliziert wird, oder vereinfacht mit 3,14. Das Ergebnis ist: U/min = (sfm × 12) ÷ (Durchmesser × π) = (sfm ÷ Durchmesser) × (12 ÷ π) = (sfm ÷ Durchmesser) × 3,82.

Beachten Sie die vertikalen Linien, genannt Werkzeugmarken, auf der Außenseite des zu drehenden Teils. Mit zunehmender Vorschubgeschwindigkeit vergrößert sich auch der Abstand zwischen den Linien. Die Spandicke ist ungefähr gleich dem Vorschub.

Schnittgeschwindigkeiten werden in sfm veröffentlicht, da die ideale Schnittgeschwindigkeit für eine bestimmte Werkzeugfamilie theoretisch unabhängig von der Größe des Werkzeugs gleich ist. Vom Ingenieur, Programmierer oder Maschinenbediener wird erwartet, dass er die Drehzahl berechnet, die erforderlich ist, um die richtige Schnittgeschwindigkeit für jedes gewählte Werkzeug zu erzeugen.

Was sagt uns das also? Sagen wir, ein Werkzeug mit einem Durchmesser von 1″ muss mit 100 sfm laufen. Gemäß der Gleichung muss sich dieses Werkzeug mit 382 U/min drehen, um 100 sfm zu erreichen: 100 ÷ 1 × 3,82 = 382.

Eine andere Möglichkeit, dieses Konzept zu betrachten, ist, sich die Strecke vorzustellen, die das 1″-Werkzeug zurücklegen würde, wenn es 382 Umdrehungen in der Werkstatt machen würde. In diesem Szenario würde es 100′ zurücklegen; machen Sie das in 60 Sekunden und es würde 100 sfm zurücklegen.

Die Längen sind natürlich anders, weil sich das Werkstück anstelle des Fräsers dreht. Da die Formel für die Schnittgeschwindigkeit vom Durchmesser abhängt, muss mit abnehmendem Durchmesser des Werkstücks die Drehzahl steigen, um eine konstante Schnittgeschwindigkeit zu erreichen. Nach jedem kreisförmigen Schnitt auf der Drehmaschine nimmt der Außendurchmesser des Werkstücks ab oder der Innendurchmesser zu, und es ist notwendig, dass die Drehzahl des Werkstücks steigt, um die gewünschte Schnittgeschwindigkeit beizubehalten. Aus diesem Grund haben die CNC-Hersteller die Funktion „Konstante Oberflächenlänge“ für Drehbanksteuerungen entwickelt. Mit dieser Funktion kann der Programmierer die gewünschte Schnittgeschwindigkeit in sfm oder m/min eingeben, und die Steuerung berechnet die richtige Drehzahl für den wechselnden Durchmesser.

Während sich das Werkzeug oder Teil dreht, muss die Maschine wissen, wie schnell sie sich bewegen soll, während der Fräser im Werkstück eingreift. Die Vorschubgeschwindigkeit ist der Begriff, der die Verfahrgeschwindigkeit beim Schneiden beschreibt.

Die Vorschubgeschwindigkeit beim Fräsen wird üblicherweise in Zoll pro Minute (ipm) ausgedrückt und berechnet sich wie folgt: ipm = U/min × Anzahl der Spannuten × Spanlast.

Was ist Spanlast? Beim Fräsen ist es die Menge an Material, die die Schneide bei jeder Umdrehung abträgt. Beim Drehen ist es die Strecke, die sich das Teil in einer Umdrehung bewegt, während es im Eingriff mit dem Werkzeug ist. Sie wird manchmal auch als Spandicke bezeichnet, was in gewisser Weise auch stimmt. Die Spandicke kann sich ändern, wenn sich andere Parameter wie der radiale DOC oder der Steigungswinkel des Werkzeugs ändern.

Werkzeughersteller veröffentlichen Empfehlungen für die Spandicke zusammen mit den Empfehlungen für die Schnittgeschwindigkeit und geben sie in Tausendstel Zoll (Millimeter für metrische Einheiten) an. Bei Fräs- und Bohrbearbeitungen wird die Spanbelastung in Tausendstel Zoll pro Spannut angegeben. Spannuten, Zähne und Schneiden beschreiben alle dasselbe und es muss mindestens eine geben, aber theoretisch gibt es keine Begrenzung für die Anzahl, die ein Werkzeug haben kann.

Spanbelastungsempfehlungen für Drehbearbeitungen werden am häufigsten in Tausendstel Zoll pro Umdrehung oder Vorschub pro Umdrehung angegeben. Das ist der Weg, den das Werkzeug bei jeder Umdrehung des Werkstücks zurücklegt.

Welche Drehzahl und welcher Vorschub sollten für einen 4-Schneiden-Schaftfräser mit 1 Zoll programmiert werden, der mit einer empfohlenen Schnittgeschwindigkeit von 350 sfm und einer empfohlenen Spanbelastung von 0,005 Zoll pro Zahn (ipt) läuft? Unter Verwendung der Gleichung, U/min = sfm ÷ Durchmesser × 3,82 = 350 ÷ 1,0 × 3,82 = 1.337, ist der Vorschub = U/min × Anzahl der Spannuten × Spanlast = 1.337 × 4 × 0,005 = 26,74 ipm.

Hier wird es interessant, denn durch Ändern der Werte in der Formel werden die Beziehungen der verschiedenen Variablen deutlich. Versuchen Sie, ein 2″-Werkzeug anstelle des 1″-Werkzeugs einzusetzen. Was passiert? Die Drehzahl und der Vorschub sinken um die Hälfte.

Diese Zusammenhänge zu verstehen und kreativ zu nutzen, kann zu erheblichen Effizienzsteigerungen führen. Wie Sie diese Zusammenhänge nutzen können, werde ich in meiner nächsten Kolumne besprechen. CTE

Über den Autor: Christopher Tate ist Senior Advanced Manufacturing Engineering bei Milwaukee Electric Tool Corp. in Brookfield, Wisconsin. Er arbeitet in der Produktionsstätte des Unternehmens in Jackson, Miss. Er hat 19 Jahre Erfahrung in der metallverarbeitenden Industrie und besitzt einen Master of Science und einen Bachelor of Science der Mississippi State University. E-Mail: [email protected].