Dicen que no se puede enseñar a un perro viejo un truco nuevo, pero a veces se puede mejorar el perro. Las innovaciones, como los tubos retorcidos, los deflectores de metal expandido, las superficies recubiertas de grafeno y otras, están mejorando el rendimiento del intercambiador de calor y del condensador, lo que hace que merezca la pena considerar algunas actualizaciones.

Los intercambiadores de calor de carcasa y tubos existen desde hace más tiempo que cualquiera que esté leyendo este artículo. El intercambiador de calor ofrece muchas ventajas. Se puede utilizar en aplicaciones de condensación, ebullición o monofásicas; se puede utilizar en una amplia gama de presiones y temperaturas; se puede construir con una variedad de materiales para cumplir con la corrosión y otros requisitos de diseño; el mantenimiento es bastante simple y directo; y puede acomodar varias orientaciones físicas.

Sin embargo, hay algunas limitaciones en el diseño. El intercambiador de calor convencional de carcasa y tubos contiene deflectores en el lado de la carcasa para proporcionar apoyo y dirigir el flujo a través de un circuito a través de los tubos. El inconveniente es que en las inmediaciones de los deflectores se producen zonas de bajo flujo, o zonas muertas, en las que pueden producirse incrustaciones, la corrosión puede quedar sin control y la transferencia de calor se reduce. Los cambios de dirección provocados por los deflectores también consumen energía, y la disminución de la presión en el lado de la carcasa puede ser significativa. El diseño clásico también es propenso a la vibración de los tubos inducida por el flujo, lo que en última instancia puede provocar un fallo.

Reinventando la transferencia de calor

Teniendo en cuenta estos problemas, no es de extrañar que los ingenieros hayan seguido investigando para mejorar el diseño de carcasa y tubos, lo que ha dado lugar a una nueva tecnología que mejora el rendimiento del intercambiador de calor, contrarresta los problemas de ensuciamiento, ahorra espacio, reduce el coste y aumenta la eficiencia. Un grupo que lidera este esfuerzo es Heat Transfer Research Inc. (HTRI).

Con sede en Navasota, Texas, HTRI es una empresa de investigación y desarrollo de software que prueba diversos tipos de intercambiadores y superficies de transferencia de calor. Su personal lleva a cabo una investigación orientada a la aplicación de los equipos y utiliza estos datos propios para desarrollar métodos y software para el diseño térmico y el análisis de intercambiadores de calor y calentadores a fuego. Su investigación incluye pruebas físicas, dinámica de fluidos computacional y visualización de flujos.

«El HTRI ha investigado y sigue investigando nuevos tipos de intercambiadores comercializados, como los de placas y carcasa o los de deflectores helicoidales», dijo Joe Schroeder, vicepresidente senior de programas técnicos del HTRI.

En el intercambiador de calor de deflectores helicoidales que mencionó Schroeder, los deflectores de placas con forma cuadrangular se colocan en ángulo respecto al eje del tubo en una disposición secuencial para crear un patrón de flujo helicoidal. El diseño de flujo helicoidal mejora la eficacia térmica, aumenta la transferencia de calor, reduce la pérdida de presión, disminuye el ensuciamiento y reduce significativamente los problemas de vibración. Un fabricante del estilo helicoidal, CB&I, dice que el diseño está bien probado con más de 1.800 de sus intercambiadores de calor HELIXCHANGER en funcionamiento en todo el mundo.

Deflectores de metal expandido

Además del diseño de deflectores helicoidales, Schroeder señaló que los deflectores de metal expandido también están revolucionando la industria. El diseño -patentado por EMbaffle B.V., una empresa del grupo Brembana, con sede en Italia& Rolle- presenta una rejilla de deflectores de metal expandido hecha de material de placa que ha sido cortado y expandido (Figura 1). Los deflectores de metal expandido crean una estructura de flujo abierta, permitiendo el flujo longitudinal en el lado de la carcasa, lo que reduce la pérdida de presión en el intercambiador de calor.

1. Ampliando una idea. El metal expandido se utiliza en muchas aplicaciones de centrales eléctricas, pero hacer pasar tubos por los huecos en forma de diamante de un intercambiador de calor es un desarrollo bastante reciente. Cortesía: EMbaffle B.V.

El fluido del lado de la carcasa fluye a lo largo de los tubos y el área de flujo se constriñe en cada cruce de deflectores, creando turbulencias localizadas y un aumento de la velocidad, al tiempo que se rompe la capa límite alrededor de los tubos. La forma de la rejilla induce un componente de flujo cruzado local además del patrón de flujo longitudinal, mejorando las características de transferencia de calor del intercambiador.

La pérdida de presión se convierte efectivamente en una transferencia de calor mejorada ya que la capa límite se rompe repetidamente en cada deflector de metal expandido a lo largo del haz (Figura 2). La empresa afirma que la relación entre el calor transferido y la disminución de la presión del lado de la carcasa en el diseño EMbaffle es significativamente mayor que la experimentada en un intercambiador de calor que utiliza una disposición tradicional de deflectores.

2. Un sistema de soporte abierto. La rejilla deflectora de metal expandido rompe repetidamente la capa límite de fluido que se forma a lo largo de los tubos. Cortesía: EMbaffle B.V.

El flujo longitudinal no es intrínsecamente propenso a la vibración inducida por el flujo, que puede ser un problema en los intercambiadores de calor convencionales. En el diseño de metal expandido, los tubos están totalmente soportados por un número adecuado de rejillas de metal expandido, con un espacio entre rejillas adyacentes gestionado hasta 100 milímetros (menos de 4 pulgadas), lo que ayuda a eliminar cualquier modo de vibración de los tubos. Además, las zonas muertas que se encuentran en los intercambiadores de calor de deflectores segmentados no están presentes en el diseño de metal expandido (Figura 3), lo que disminuye los problemas de ensuciamiento y permite que el equipo funcione durante más tiempo entre las limpiezas.

3. Un conjunto de beneficios. Una mejor transferencia de calor, la reducción de las tasas de ensuciamiento, la ausencia de vibraciones inducidas por el flujo y una menor pérdida de presión en el lado de la carcasa son algunas de las razones por las que vale la pena considerar el diseño del deflector de metal expandido. Cortesía: EMbaffle B.V.

La empresa señala un proyecto de energía solar concentrada para el que suministró equipos en España como una aplicación exitosa de su tecnología en la industria energética. Los intercambiadores de calor de aceite/sal fundida de la planta para su sistema de almacenamiento de energía térmica emplean el diseño de EMbaffle. Se instalaron tres intercambiadores de calor con deflectores de metal expandido en lugar de seis intercambiadores de calor convencionales, lo que redujo las tuberías, las válvulas, el aislamiento y el trazado de calor necesarios para el proyecto. La solución también disminuyó la carga sobre las estructuras de soporte y los cimientos, y redujo el volumen de fluido de transferencia de calor y de sal fundida necesarios para el sistema.

Tecnología de intercambiador de calor de tubo trenzado

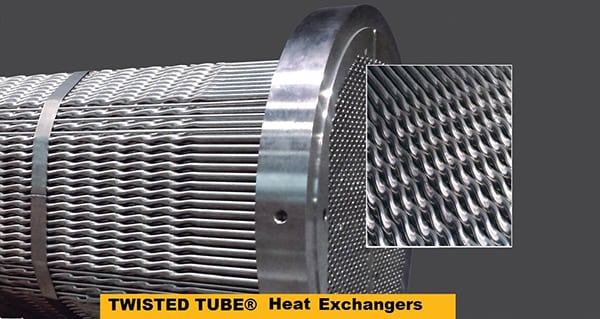

Un interesante «giro» en el intercambiador de calor de carcasa y tubo es el diseño de tubo trenzado. Koch Heat Transfer Co., con sede en Houston, afirma que su tecnología de haz de tubos retorcidos ofrece muchas de las mismas ventajas que el diseño de metal expandido.

Como su nombre indica, los tubos retorcidos son la característica novedosa de este diseño. Los tubos se forman a través de un proceso único, que da como resultado una sección transversal ovalada con una hélice superpuesta, proporcionando una trayectoria de flujo helicoidal del lado del tubo. El proceso de formación mantiene un grosor uniforme de la pared del tubo, preservando la integridad mecánica del material. Sin embargo, los extremos del tubo son redondos para permitir las uniones convencionales entre tubos y láminas.

El diseño de Koch evita por completo la necesidad de utilizar deflectores. Los tubos en forma de hélice se ensamblan en un haz en un paso triangular, una fila cada vez, y cada tubo se gira para alinear las torsiones en cada plano a lo largo del haz (figura 4). De este modo, cada tubo se apoya firme y repetidamente en los tubos adyacentes, lo que ayuda a eliminar la vibración del tubo. A continuación, el haz completado se sujeta firmemente en la circunferencia para garantizar que no se muevan los tubos, lo que da lugar a un módulo fuerte y robusto. La disposición retorcida con huecos alineados entre los tubos también proporciona carriles de lavado claros en el lado de la carcasa, lo que hace que el lanceado con agua a alta presión sea un método de limpieza eficaz.

4. Un nuevo giro. Las ventajas de un nuevo diseño de tubo trenzado incluyen la no necesidad de deflectores, lo que ayuda a eliminar la vibración del tubo, y un fácil lavado a alta presión. Cortesía: Koch Heat Transfer Co.

La empresa afirma que el diseño de tubo retorcido proporciona un coeficiente de transferencia de calor más alto que cualquier otro tipo de intercambiador de calor tubular por tres razones: El complejo flujo arremolinado en el lado de la carcasa induce turbulencias; los tubos retorcidos fuerzan una potente turbulencia en el lado del tubo; y la distribución uniforme del flujo extiende la longitud efectiva del haz, proporcionando más superficie que los intercambiadores de calor convencionales de carcasa y tubo. Según algunas estimaciones, los coeficientes de transferencia de calor con el diseño de tubos retorcidos son un 40% más altos que los encontrados en un intercambiador de calor de carcasa y tubos convencional con una reducción de presión similar.

El diseño de tubos retorcidos se está utilizando en la industria energética para la condensación del vapor de las turbinas, el calentamiento del agua de alimentación de las calderas y la refrigeración del aceite lubricante, así como en otras aplicaciones.

Grafeno: ¿material milagroso?

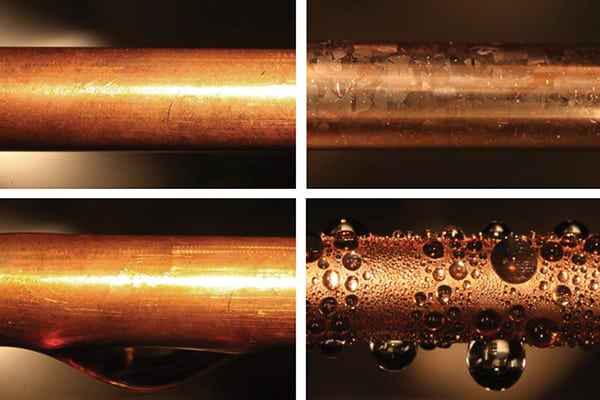

Una mejora de la transferencia de calor que podría cambiar el juego para la industria energética tiene poco que ver con el diseño físico de un condensador, sino con la forma en que el vapor se condensa dentro de los intercambiadores de calor. El vapor de agua suele condensarse de dos maneras: Puede formar una película sobre superficies húmedas o puede formar gotas sobre superficies no húmedas. Cuando se forma una película de agua que recubre la superficie de los tubos del condensador, impide la transferencia de calor, reduciendo la eficiencia. Por lo tanto, promover la formación de gotas en lugar de la formación de películas es una forma de mejorar la eficiencia de los condensadores.

Recientemente, un equipo de investigadores del Instituto Tecnológico de Massachusetts (MIT) probó con éxito la eficacia de los recubrimientos de grafeno depositados por vapor químico ultrafinos y escalables para promover la condensación de gotas, al tiempo que ofrecen estabilidad química y baja resistencia térmica. La idea no es completamente nueva; en el pasado se utilizaron recubrimientos de polímeros para mejorar la formación de gotas, pero esos recubrimientos tendían a degradarse rápidamente. Cuando se hacían más gruesos para compensar la degradación, la mejora de la transferencia de calor quedaba anulada.

El grafeno es el material más fino conocido por el hombre -sólo un átomo de grosor-, pero también es increíblemente fuerte (unas 200 veces más que el acero). Es muy flexible y también es un excelente conductor del calor y la electricidad, pero no es barato. A un precio aproximado de 60 dólares por pulgada cuadrada, el grafeno es actualmente demasiado caro para justificar el coste del recubrimiento de los tubos de los condensadores.

Sin embargo, el equipo del MIT demostró que un recubrimiento de grafeno podría mejorar la transferencia de calor cuatro veces en comparación con la condensación en forma de película (Figura 5), y según algunas estimaciones eso podría conducir a una mejora del 2% al 3% en la eficiencia general de la planta de energía. Esta mejora de la eficiencia supondría un ahorro anual de combustible de más de un millón de dólares para una central eléctrica de carbón media. También podría ayudar a las plantas a reducir las emisiones y cumplir con los requisitos del Plan de Energía Limpia.

5. Condensación eficiente. Un tubo condensador de cobre sin recubrimiento (arriba a la izquierda) se muestra junto a un tubo similar recubierto de grafeno (arriba a la derecha). Cuando se expone al vapor de agua a 100C, el tubo sin recubrimiento produce una película de agua ineficaz (abajo a la izquierda), mientras que el tubo recubierto muestra la más deseable condensación en gotas (abajo a la derecha). Cortesía: MIT

Por lo tanto, cuando el precio del grafeno disminuya -lo que podría ocurrir en los próximos dos años a medida que la capacidad de producción aumente y los costes de producción disminuyan- los tubos condensadores recubiertos de grafeno podrían encontrar un mercado ansioso por la mejora. Y los investigadores aún no han terminado; mantienen la esperanza de que, optimizando las condiciones de funcionamiento, la transferencia de calor registrada a través de los tubos recubiertos de grafeno podría ser de cinco a siete veces mejor que la de los tubos no recubiertos.

Soluciones alternativas

Como el agua siempre es una preocupación para las centrales eléctricas, algunas instalaciones han recurrido a soluciones de intercambiadores de calor refrigerados por aire (véase el recuadro). HTRI tiene su propio programa de investigación de intercambiadores de calor refrigerados por aire, y la empresa ha realizado pruebas con tubos elípticos -utilizados en algunos condensadores refrigerados por aire- utilizando su unidad de condensación de baja presión (LPCU).

Un panorama cambiante: Condensadores refrigerados por aire

Los condensadores refrigerados por aire (ACC) se han convertido en algo bastante común en la industria de generación de energía. Sólo China cuenta con más de 130 GW de capacidad de combustión de carbón refrigerada por aire en servicio, y algunas estimaciones sugieren que la capacidad instalada del país se duplicará para 2020.

En el pasado, dos empresas -SPX Cooling Technologies y GEA Heat Exchangers- han dominado el mercado de los ACC. Recientemente, ambas han experimentado importantes sacudidas. El 30 de noviembre, la antigua división Power Cooling Solutions de GEA, que incluye su línea de productos ACC, cambió su nombre a ENEXIO como parte de un esfuerzo de cambio de marca tras un cambio de propiedad. Exactamente dos semanas después, SPX anunció que había acordado la venta de su negocio de refrigeración en seco a Paharpur Cooling Towers Ltd., con sede en Calcuta (India).

Si el acuerdo se cierra, como se espera a mediados de 2016, uno de los productos que adquirirá Paharpur será el ModuleAir ACC de SPX (Figura 6). El diseño se considera una gran mejora con respecto a los modelos anteriores de ACC. Se dice que los costes de construcción del estilo modular son hasta un 25% menores que los de un estilo de bastidor en A estándar. La razón es que los haces de intercambiadores de calor, los conductos y los componentes estructurales se ensamblan en fábrica, por lo que se requieren menos soldaduras in situ, lo que permite una instalación más rápida.

6. El tiempo es oro. Los componentes ensamblados en fábrica de ModuleAir redujeron los requisitos de soldadura in situ, acelerando el proceso de construcción en la central eléctrica de biomasa de Lisahally, mostrada aquí, en Irlanda del Norte. Cortesía: SPX Cooling Technologies

Aunque el ModuleAir ACC funciona según el mismo principio que un ACC estándar, los colectores de vapor y de condensado integrados eliminan la soldadura de láminas de tubo en el campo. Sus haces de bastidores en A son también mucho más cortos que los haces clásicos: sólo dos metros en lugar de 11 metros de longitud. El resultado no es sólo una altura reducida y un espacio más pequeño, sino también una mejor transferencia de calor. La velocidad del vapor y la presión del lado del vapor se reducen en el intercambiador de calor, lo que mejora la producción media anual de la planta.

«Todavía hay mucho que aprender sobre el rendimiento de los intercambiadores refrigerados por aire, especialmente en relación con el funcionamiento de los ventiladores, la recirculación del aire y los efectos del viento», dijo Schroeder.

Además de la LPCU, el HTRI cuenta con otras nueve unidades de investigación en funcionamiento, entre las que se incluyen unidades de ensuciamiento a alta temperatura, una unidad de prueba de intercambiadores de calor líquido-líquido, una unidad de ebullición polivalente, una unidad de condensación polivalente y una unidad de visualización polivalente (MVU). La MVU permite la visualización cualitativa y cuantitativa de los flujos bifásicos aire/agua en los equipos de intercambiadores de calor de proceso. La sección de prueba de la unidad es un intercambiador de carcasa y tubos transparente que puede reconfigurarse fácilmente con diferentes disposiciones de haces y tipos de deflectores, cortes y espaciado.

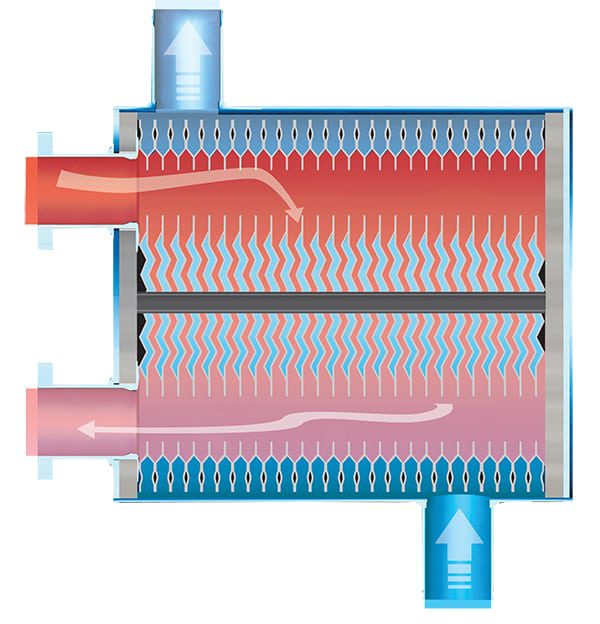

Otro diseño que se ha perfeccionado a lo largo de años de investigación y desarrollo es el intercambiador de calor de carcasa y placas. Tranter Inc., con sede en Plano (Texas), afirma que sus intercambiadores de calor de placas soldadas (PHE) permiten alcanzar altas tasas de transferencia de calor en condiciones de proceso elevadas en menos espacio y a un coste inferior al de los intercambiadores de calor de carcasa y tubos.

La característica clave del PHE es el elemento de transferencia de calor, o núcleo de placas, que está compuesto por placas redondas u oblongas de tipo chevron soldadas en un cassette mediante soldaduras perimetrales de ojo de buey. Los casetes se colocan juntos y se sueldan perimetralmente entre sí, produciendo un núcleo en forma de acordeón que es altamente tolerante a la expansión térmica (Figura 7).

7. Transferencia de calor mejorada. El patrón ondulado de las placas favorece el flujo turbulento en el intercambiador de calor de placas soldadas (PHE), incluso a bajas velocidades. Cortesía: Tranter Inc.

El paquete de placas se inserta en una carcasa cilíndrica. Los desviadores de flujo colocados entre la carcasa y el paquete de placas ayudan a dirigir el flujo a través de los canales del lado de la carcasa. Las placas finales, las boquillas y las cubiertas superior e inferior se sueldan a la carcasa para formar un recipiente a presión de alta integridad. Tranter afirma que el diseño ha experimentado una tasa de fallos extremadamente baja porque no hay juntas que sustituir y el diseño tiene una forma óptima de distribución de la tensión. Al no haber tubos que vibren en condiciones de flujo, hay menos tensión inducida en las soldaduras, deflectores y soportes.

Una de las diferencias más sorprendentes entre el diseño del PHE y un intercambiador de calor de carcasa y tubos convencional es el tamaño de los componentes necesarios para un trabajo comparable. En una aplicación de transferencia de calor agua-agua, habría sido necesario un intercambiador de calor de carcasa y tubos de siete toneladas con una superficie de 100 pies cuadrados para sustituir a un PHE que pesaba menos de una tonelada y sólo necesitaba 8 pies cuadrados de superficie (Figura 8). El resultado es un menor coste de material y estructuras de soporte.

8. Compacto y eficiente. En comparación con un intercambiador de calor de carcasa y tubos convencional, el PHE ocupa menos de una décima parte del espacio del suelo. Cortesía: Tranter Inc.

El PHE estándar está diseñado para presiones de hasta 1.450 psig y temperaturas de -50F a 1.650F (también hay disponibles unidades de rango ampliado). El diseño puede acomodar cambios de fase en el lado de la placa o de la carcasa del intercambiador de calor. Algunas aplicaciones comunes de la industria de la energía incluyen intercambiadores de refrigeración de bucle cerrado, enfriadores de aceite lubricante, condensadores de vapor de glándula, calentadores de agua de alimentación de baja presión, intercambiadores de recuperación de calor de purga, condensadores y evaporadores. ■

-Aaron Larson es editor asociado de POWER.