Ze zeggen dat je een oude hond geen nieuwe truc kunt leren, maar soms kun je je hond wel upgraden. Innovaties, zoals gedraaide buizen, baffles van strekmetaal, met grafeen beklede oppervlakken en nog veel meer, verbeteren de prestaties van warmtewisselaars en condensors, waardoor sommige upgrades het overwegen waard zijn.

Shell-and-tube-warmtewisselaars bestaan al langer dan iedereen die dit artikel leest. De warmtewisselaar biedt vele voordelen. Hij kan worden gebruikt in condenserende, kokende of eenfasetoepassingen; hij kan worden gebruikt in een breed druk- en temperatuurbereik; hij kan worden gemaakt van een verscheidenheid aan materialen om te voldoen aan corrosie- en andere ontwerpeisen; het onderhoud is vrij eenvoudig en ongecompliceerd; en hij is geschikt voor verschillende fysieke oriëntaties.

Het ontwerp heeft echter enkele beperkingen. De conventionele shell-and-tube-warmtewisselaar bevat schotten aan de shell-zijde om steun te bieden en de stroming via een circuit over de buizen te leiden. Het nadeel is dat er in de buurt van de schotten gebieden met een lage stroming of dode zones ontstaan waar vervuiling kan optreden, corrosie ongecontroleerd kan blijven en de warmteoverdracht wordt beperkt. De richtingsveranderingen die door de baffles worden veroorzaakt, verbruiken ook energie, en de drukvermindering aan de ketelzijde kan aanzienlijk zijn. Het klassieke ontwerp is ook gevoelig voor stromingsgeïnduceerde buistrillingen, die uiteindelijk tot uitval kunnen leiden.

Het opnieuw uitvinden van warmteoverdracht

Met deze problemen in het achterhoofd is het niet verrassend dat ingenieurs onderzoek zijn blijven doen om het shell-and-tube-ontwerp te verbeteren, wat heeft geleid tot nieuwe technologie die de prestaties van warmtewisselaars verbetert, vervuilingsproblemen tegengaat, ruimte bespaart, de kosten verlaagt en de efficiëntie verhoogt. Een groep die hierbij het voortouw neemt, is Heat Transfer Research Inc. (HTRI).

Het HTRI, gevestigd in Navasota, Texas, is een bedrijf voor onderzoek en software-ontwikkeling dat verschillende soorten wisselaars en warmteoverdrachtsoppervlakken test. Het personeel voert toepassingsgericht onderzoek uit op apparatuur en gebruikt deze eigen gegevens om methoden en software te ontwikkelen voor het thermisch ontwerp en de analyse van warmtewisselaars en gestookte verwarmingstoestellen. Het onderzoek omvat fysische tests, computationele vloeistofdynamica en stromingsvisualisatie.

“HTRI heeft en blijft onderzoek doen naar nieuwe gecommercialiseerde wisselaarstypen, zoals platen- en schalenwisselaars of spiraalvormige baffle-wisselaars”, aldus Joe Schroeder, senior vice-president technische programma’s bij HTRI.

In de spiraalvormige baffle-warmtewisselaar die Schroeder noemde, worden vierhoekige platenbaffles onder een hoek ten opzichte van de buisas geplaatst in een opeenvolgende opstelling om een spiraalvormig stromingspatroon te creëren. Het spiraalvormige stromingsontwerp verbetert de thermische doeltreffendheid, verbetert de warmteoverdracht, vermindert het drukverlies, vermindert de vervuiling en vermindert aanzienlijk de trillingsproblemen. Een fabrikant van de spiraalvormige stijl, CB&I, zegt dat het ontwerp zich heeft bewezen met meer dan 1.800 van zijn HELIXCHANGER warmtewisselaars in bedrijf wereldwijd.

Expanded Metal Baffles

Naast het spiraalvormige baffle-ontwerp, merkte Schroeder op dat expanded metal baffles ook een revolutie in de industrie zijn. Het ontwerp – gepatenteerd door EMbaffle B.V., een groepsmaatschappij van het in Italië gevestigde Brembana & Rolle – bestaat uit een strekmetalen baffle-rooster gemaakt van plaatmateriaal dat is gespleten en geëxpandeerd (figuur 1). De geëxpandeerde metalen baffles creëren een open stromingsstructuur, waardoor stroming in de lengterichting aan de shell-zijde mogelijk wordt, wat het drukverlies in de warmtewisselaar vermindert.

1. Uitbreiding van een idee. Strekmetaal wordt in veel energiecentraletoepassingen gebruikt, maar het leiden van buizen door de ruitvormige holtes in een warmtewisselaar is een vrij recente ontwikkeling. Met dank aan: EMbaffle B.V.

De vloeistof aan de mantelzijde stroomt langs de buizen en het stromingsgebied wordt bij elk schottenkruis vernauwd, waardoor plaatselijke turbulentie en verhoogde snelheid worden gecreëerd terwijl de grenslaag rond de buizen wordt opgebroken. De rastervorm induceert een lokale dwarsstromingscomponent naast het longitudinale bulk-stromingspatroon, waardoor de warmteoverdrachtskenmerken van de warmtewisselaar verbeteren.

Drukverlies wordt effectief omgezet in verbeterde warmteoverdracht doordat de grenslaag herhaaldelijk wordt opgebroken bij elk strekmetalen baffle over de lengte van de bundel (figuur 2). Het bedrijf zegt dat de verhouding tussen de overgedragen warmte en de drukvermindering aan de shell-zijde in het EMbaffle-ontwerp aanzienlijk hoger is dan bij een warmtewisselaar met een traditionele baffle-indeling.

2. Een open ondersteuningssysteem. Het strekmetalen baffle-rooster breekt herhaaldelijk de vloeistofgrenslaag die zich langs de buizen vormt. Met dank aan: EMbaffle B.V.

Langsstroming is niet intrinsiek gevoelig voor stromingsgeïnduceerde trillingen, wat een probleem kan zijn in conventionele warmtewisselaars. In het strekmetaalontwerp worden de buizen volledig ondersteund door een geschikt aantal strekmetalen roosters, waarbij de ruimte tussen aangrenzende roosters wordt beperkt tot slechts 100 millimeter (minder dan 4 inch), waardoor elke vorm van buistrilling wordt geëlimineerd. Bovendien zijn de dode zones die voorkomen in segmentale baffle-warmtewisselaars niet aanwezig in het strekmetaalontwerp (figuur 3), waardoor het probleem van vervuiling wordt verminderd en de apparatuur langer kan worden gebruikt tussen reinigingsbeurten.

3. Een bundel van voordelen. Betere warmteoverdracht, minder vervuiling, geen door de stroming veroorzaakte trillingen en minder drukverlies aan de buitenkant zijn enkele van de redenen waarom het strekmetaalbaffle-ontwerp het overwegen waard is. Met dank aan: EMbaffle B.V.

Het bedrijf wijst op een geconcentreerd zonne-energieproject in Spanje waarvoor het apparatuur heeft geleverd als een succesvolle toepassing van zijn technologie in de energiesector. De olie/moltenzout-warmtewisselaars voor het thermische energieopslagsysteem van de centrale maken gebruik van het EMbaffle-ontwerp. Er werden drie baffle-warmtewisselaars van geëxpandeerd metaal geïnstalleerd in plaats van zes conventionele warmtewisselaars, waardoor er minder leidingen, kleppen, isolatie en warmtetracering nodig waren voor het project. De oplossing verminderde ook de belasting op de ondersteunende structuren en funderingen, en verminderde het volume van de warmteoverdrachtvloeistof en het gesmolten zout dat nodig was voor het systeem.

Twisted-Tube Heat Exchanger Technology

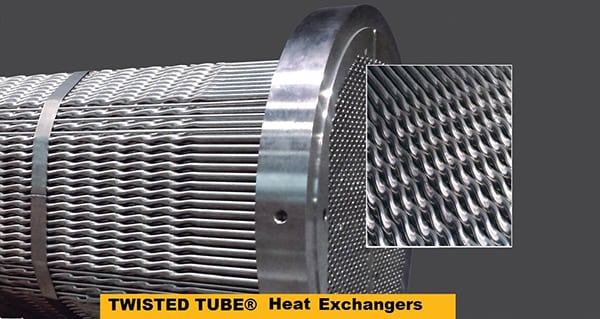

Een interessante “draai” aan de shell-and-tube warmtewisselaar is het “twisted-tube”-ontwerp. Het in Houston gevestigde Koch Heat Transfer Co. zegt dat zijn twisted-tube bundle technologie veel van dezelfde voordelen biedt als het strekmetaalontwerp.

Zoals de naam al doet vermoeden, zijn de twisted-tube buizen het nieuwe kenmerk van dit ontwerp. De buizen worden gevormd door middel van een uniek proces, dat resulteert in een ovale dwarsdoorsnede met een bovenop liggende helix, waardoor een spiraalvormig stromingstraject aan de buiszijde ontstaat. Het vormingsproces zou een uniforme dikte van de buiswand handhaven, waardoor de mechanische integriteit van het materiaal behouden blijft. De buiseinden zijn echter rond, zodat conventionele buis-buis-plaatverbindingen mogelijk zijn.

Het Koch-ontwerp vermijdt de noodzaak van schotten in het geheel. De spiraalvormige buizen worden geassembleerd tot een bundel op een driehoekig veld, één rij tegelijk, waarbij elke buis wordt gedraaid om de wendingen op elk vlak langs de lengte van de bundel uit te lijnen (figuur 4). Op die manier wordt elke buis stevig en herhaaldelijk ondersteund door aangrenzende buizen, waardoor trillingen van de buizen worden voorkomen. De voltooide bundel wordt vervolgens strak omtreksgewijs vastgebonden om ervoor te zorgen dat de buizen niet kunnen bewegen, wat resulteert in een sterke en robuuste module. De gedraaide opstelling met openingen tussen de buizen zorgt ook voor duidelijke wasbanen aan de mantelzijde, waardoor het doorspuiten met water onder hoge druk een effectieve reinigingsmethode wordt.

4. Een nieuwe draai. Een nieuw ontwerp met gedraaide buizen heeft als voordelen dat er geen schotten nodig zijn, waardoor trillingen in de buizen worden voorkomen, en dat de buizen eenvoudig onder hoge druk kunnen worden gewassen. Met dank aan: Koch Heat Transfer Co.

Het bedrijf zegt dat het ontwerp met gedraaide buizen om drie redenen een hogere warmteoverdrachtscoëfficiënt oplevert dan elk ander type buizenwarmtewisselaar: De complexe wervelstroming aan de mantelzijde induceert turbulentie; de gedraaide buizen dwingen een krachtige turbulentie aan de buiszijde af; en de uniforme stromingsverdeling verlengt de effectieve lengte van de bundel, waardoor meer oppervlakte beschikbaar is dan bij conventionele shell-and-tube-warmtewisselaars. Volgens sommige schattingen zijn de warmteoverdrachtscoëfficiënten bij het ontwerp met gedraaide buizen 40% hoger dan bij een conventionele buizenwarmtewisselaar met een vergelijkbare drukverlaging.

Het ontwerp met gedraaide buizen wordt gebruikt in de energie-industrie voor turbinestoomcondensatie, ketelvoedingswaterverwarming en smeeroliekoeling, evenals voor andere toepassingen.

Graphene: Miracle Material?

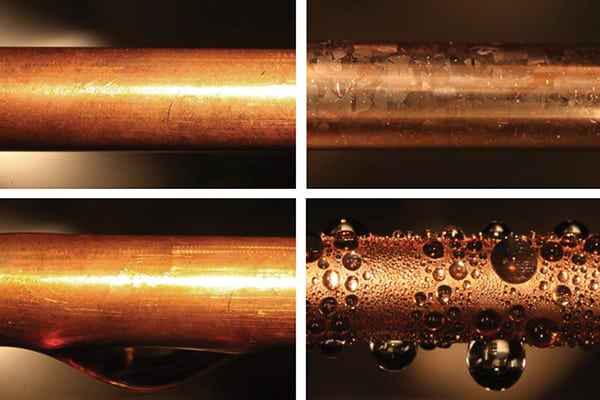

Een verbetering van de warmteoverdracht die voor de energie-industrie van grote betekenis zou kunnen zijn, heeft weinig te maken met het fysieke ontwerp van een condensor, maar veeleer met de manier waarop stoom in warmtewisselaars condenseert. Waterdamp condenseert gewoonlijk op twee manieren: Het kan een film vormen op bevochtigende oppervlakken of het kan druppels vormen op niet-bevochtigende oppervlakken. Wanneer een waterfilm wordt gevormd en het oppervlak van condensorbuizen bedekt, belemmert dit de warmteoverdracht, waardoor het rendement afneemt. Daarom is het bevorderen van druppelvorming in plaats van filmvorming een manier om de efficiëntie van condensatoren te verbeteren.

Onlangs heeft een team van onderzoekers aan het Massachusetts Institute of Technology (MIT) met succes de effectiviteit getest van ultradunne schaalbare chemische-damp-gedeponeerde grafeencoatings in het bevorderen van druppelgewijze condensatie, terwijl ze chemische stabiliteit en lage thermische weerstand bieden. Het idee is niet geheel nieuw; in het verleden zijn polymeercoatings gebruikt om druppelvorming te bevorderen, maar deze coatings hadden de neiging snel af te breken. Wanneer ze dikker werden gemaakt om de degradatie te compenseren, werd de verbetering van de warmteoverdracht tenietgedaan.

Grafeen is het dunste materiaal dat de mens kent – slechts één atoom dik – maar het is ook ongelooflijk sterk (ongeveer 200 keer sterker dan staal). Het is zeer flexibel en het is ook een uitstekende geleider van warmte en elektriciteit, maar het is niet goedkoop. Met een prijs van ongeveer 60 dollar per vierkante inch is grafeen momenteel te duur om de kosten van het coaten van condensatorbuizen te rechtvaardigen.

Het MIT-team heeft echter aangetoond dat een grafeencoating de warmteoverdracht kan verviervoudigen in vergelijking met foliecondensatie (figuur 5), en volgens sommige schattingen zou dat kunnen leiden tot een verbetering van de totale efficiëntie van elektriciteitscentrales met 2% tot 3%. Een dergelijke verbetering van de efficiëntie zou voor de gemiddelde kolengestookte elektriciteitscentrale een jaarlijkse brandstofbesparing opleveren van meer dan 1 miljoen dollar. Het zou centrales ook kunnen helpen hun emissies te verlagen en te voldoen aan de eisen van het Clean Power Plan.

5. Efficiënte condensatie. Een ongecoate koperen condensorbuis (linksboven) wordt afgebeeld naast een soortgelijke buis gecoat met grafeen (rechtsboven). Bij blootstelling aan waterdamp bij 100 °C produceert de ongecoate buis een inefficiënte waterfilm (linksonder), terwijl de gecoate buis de meer wenselijke druppelsgewijze condensatie vertoont (rechtsonder). Met dank aan: MIT

Dus wanneer de prijs van grafeen daalt – wat in de komende jaren zou kunnen gebeuren naarmate de productiecapaciteit toeneemt en de productiekosten dalen – zouden met grafeen gecoate condensatorbuizen een markt kunnen vinden die staat te springen om een upgrade. En de onderzoekers zijn nog niet klaar; ze blijven hopen dat door het optimaliseren van de bedrijfsomstandigheden, de warmteoverdracht door grafeen-gecoate buizen vijf tot zeven keer beter zou kunnen zijn dan die van niet-gecoate buizen.

Alternatieve oplossingen

Want water is altijd een punt van zorg voor energiecentrales, hebben sommige faciliteiten zich gewend tot luchtgekoelde warmtewisselaaroplossingen (zie zijbalk). HTRI heeft zijn eigen onderzoeksprogramma voor luchtgekoelde warmtewisselaars, en het bedrijf heeft tests uitgevoerd op elliptische buizen – die worden gebruikt in sommige luchtgekoelde condensors – met behulp van zijn lagedrukcondensatie-eenheid (LPCU).

Een veranderend landschap: Luchtgekoelde condensors

Luchtgekoelde condensors (ACC’s) zijn vrij gangbaar geworden in de energieopwekkingsindustrie. China alleen al heeft meer dan 130 GW aan luchtgekoelde kolengestookte capaciteit in gebruik, en volgens sommige schattingen zal de geïnstalleerde capaciteit van het land tegen 2020 zijn verdubbeld.

In het verleden hebben twee bedrijven -PX Cooling Technologies en GEA Heat Exchangers- de ACC-markt gedomineerd. Onlangs hebben beide bedrijven grote veranderingen ondergaan. Op 30 november veranderde de voormalige Power Cooling Solutions-divisie van GEA, waartoe ook de ACC-productlijn behoort, haar naam in ENEXIO als onderdeel van een rebranding-inspanning na een verandering van eigenaar. Precies twee weken later kondigde SPX aan dat het heeft ingestemd met de verkoop van zijn Dry Cooling-activiteiten aan het in Kolkata, India gevestigde Paharpur Cooling Towers Ltd.

Als die deal wordt afgerond, zoals verwacht tegen medio 2016, is een van de producten die Paharpur zal verwerven SPX’s ModuleAir ACC (figuur 6). Het ontwerp wordt beschouwd als een grote verbetering ten opzichte van eerdere ACC-modellen. De bouwkosten voor de modulaire stijl zijn naar verluidt tot 25% lager dan voor een standaard A-frame stijl. De reden hiervoor is dat alle warmtewisselaarbundels, leidingen en structurele componenten in de fabriek worden gemonteerd, zodat er minder laswerk ter plaatse vereist is, wat een snellere installatie mogelijk maakt.

6. Tijd is geld. De in de fabriek geassembleerde componenten van ModuleAir verminderden de vereisten voor het lassen op locatie, waardoor het bouwproces van de Lisahally biomassa-energiecentrale (hier afgebeeld) in Noord-Ierland werd versneld. Met dank aan: SPX Cooling Technologies

Hoewel de ModuleAir ACC werkt volgens hetzelfde werkingsprincipe als een standaard ACC, zorgen de geïntegreerde stoomleidingen en condensaatverdelers ervoor dat er op het terrein geen pijpplaat gelast hoeft te worden. De A-frame bundels zijn ook veel korter dan klassieke bundels – slechts twee meter in plaats van 11 meter lang. Het resultaat is niet alleen een kleinere hoogte en kleinere voetafdruk, maar ook een betere warmteoverdracht. De stoomsnelheid en de druk aan de stoomzijde van de warmtewisselaar worden verlaagd, waardoor de jaarlijkse gemiddelde output van de installatie toeneemt.

“Er valt nog veel te leren over de prestaties van luchtgekoelde wisselaars, vooral met betrekking tot de werking van de ventilatoren, luchtrecirculatie en windeffecten,” aldus Schroeder.

Naast de LPCU beschikt het HTRI over negen andere operationele onderzoekseenheden, waaronder eenheden voor aangroei bij hoge temperatuur, een testeenheid voor vloeistof-vloeistof-warmtewisselaars, een multifunctionele kookeenheid, een multifunctionele condensatie-eenheid en een multifunctionele visualisatie-eenheid (MVU). De MVU maakt kwalitatieve en kwantitatieve visualisatie mogelijk van twee-fasen lucht/water-stromen in apparatuur voor proceswarmtewisselaars. Het testgedeelte van de unit is een transparante shell-and-tube-wisselaar die gemakkelijk kan worden aangepast met verschillende bundellay-outs en baffle types, sneden, en spacing.

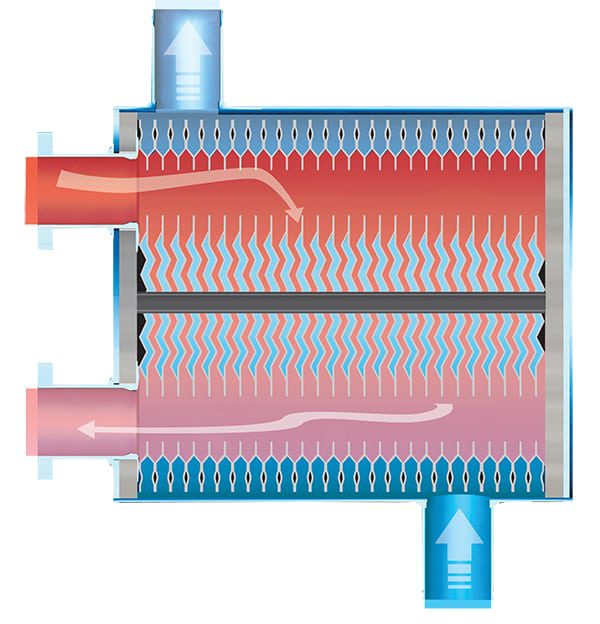

Een ander ontwerp dat is verfijnd door jaren van onderzoek en ontwikkeling is de shell-and-plate warmtewisselaar. Plano, in Texas-Gebaseerde Tranter Inc. beweert dat zijn gelaste-plaatwarmtewisselaars (PHEs) hoge hitteoverdrachttarieven onder opgeheven procesvoorwaarden in minder ruimte en aan lagere kosten toestaan dan shell-en-buiswarmtewisselaars.

De belangrijkste eigenschap van PHE is het hitteoverdrachtselement, of plaatkern, die uit ronde of langwerpige chevron-type platen wordt samengesteld die in een cassette door patrijspoort perimeterlassen worden gelast. De cassettes worden dan samen geplaatst en perimeterlassen aan elkaar, veroorzakend een accordeon-als kern die hoogst tolerant van thermische uitbreiding is (Cijfer 7).

7. Verbeterde hitteoverdracht. Het gegolfde patroon van de platen bevordert turbulente stroming in de gelaste-plaatwarmtewisselaar (PHE), zelfs bij lage snelheden. Hoffelijkheid: Tranter Inc.

Het platenpakket wordt in een cilindrisch omhulsel geplaatst. Stromingsafleiders die tussen de mantel en het platenpakket zijn geplaatst, helpen de stroming door de kanalen aan de mantelzijde te leiden. Eindplaten, mondstukken en boven- en onderdeksels worden aan de mantel gelast om een drukvat met hoge integriteit te vormen. Tranter zegt dat het ontwerp een extreem laag storingspercentage heeft gekend omdat er geen pakkingen te vervangen zijn en het ontwerp een optimale spanningsverdelende vorm heeft.

Eén van de meest verrassende verschillen tussen het PHE-ontwerp en een conventionele shell-and-tube warmtewisselaar is de grootte van de componenten die nodig zijn voor een vergelijkbare toepassing. In één water-water warmteoverdrachttoepassing, zou het een shell-and-tube warmtewisselaar die zeven ton weegt met een 100-ft2 voetafdruk hebben genomen om een PHE te vervangen die minder dan een ton woog en slechts 8 ft2 van vloerruimte vergde (Grafiek 8). Het resultaat is minder kosten voor materiaal en ondersteunende structuren.

8. Compact en efficiënt. Vergeleken met een conventionele shell-and-tube-warmtewisselaar neemt de PHE minder dan een tiende van het vloeroppervlak in beslag. Met dank aan: Tranter Inc.

De standaard PHE is ontworpen voor drukken tot 1.450 psig en temperaturen van -50F tot 1.650F (er zijn ook eenheden met een groter bereik verkrijgbaar). Het ontwerp kan faseveranderingen op of de plaat of shell kant van de warmtewisselaar aanpassen. Enkele veelvoorkomende toepassingen in de energie-industrie zijn onder meer gesloten luskoelers, smeeroliekoelers, klierstoomcondensors, lagedrukvoedingswaterverwarmers, blowdown-warmteterugwinningswisselaars, condensors en verdampers. ■

-Aaron Larson is een medewerker van POWER.