Dizem que não se pode ensinar um novo truque a um cão velho, mas por vezes é possível melhorar o seu cão. Inovações, tais como tubos torcidos, deflectores metálicos expandidos, superfícies revestidas de grafite, e mais estão a melhorar o desempenho do permutador de calor e condensador, fazendo com que algumas melhorias valham a pena ser consideradas.

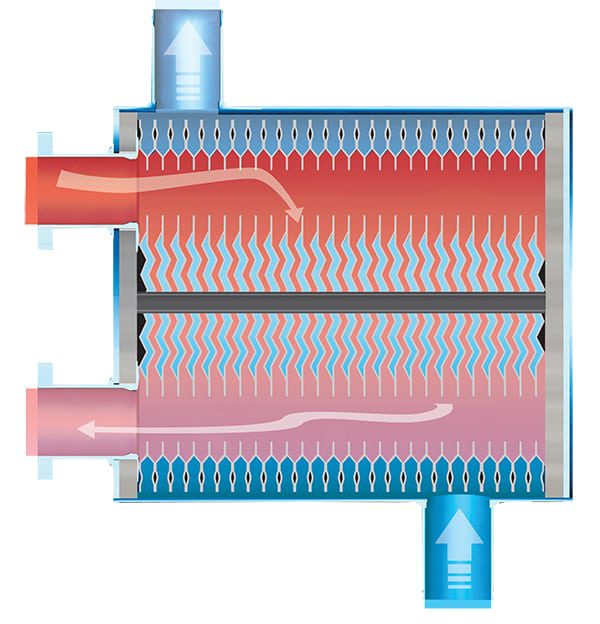

Shell-and-tube heat exchangers já existem há mais tempo do que qualquer pessoa que leia este artigo. O permutador de calor oferece muitas vantagens. Pode ser utilizado em aplicações de condensação, ebulição, ou monofásicas; pode ser utilizado numa vasta gama de pressões e temperaturas; pode ser construído a partir de uma variedade de materiais para satisfazer a corrosão e outros requisitos de concepção; a manutenção é bastante simples e directa; e pode acomodar várias orientações físicas.

No entanto, existem algumas limitações à concepção. O permutador de calor convencional de concha e tubo contém deflectores no lado da concha para fornecer apoio e fluxo directo através de um percurso sinuoso através dos tubos. O lado negativo é que áreas de baixo fluxo, ou zonas mortas, resultam na proximidade dos deflectores onde pode ocorrer incrustação, a corrosão pode passar sem controlo, e a transferência de calor é reduzida. As mudanças de direcção causadas pelos deflectores também consomem energia, e a diminuição da pressão do lado da concha pode ser significativa. A concepção clássica é também propensa à vibração induzida pelo fluxo do tubo, o que pode resultar em falha.

Reinventando a Transferência de Calor

Tendo estes problemas em mente, não é surpreendente que os engenheiros tenham continuado a realizar investigação para melhorar a concepção do tubo e da concha, resultando numa nova tecnologia que melhora o desempenho do permutador de calor, contraria problemas de incrustação, poupa espaço, reduz os custos e aumenta a eficiência. Um grupo que está a liderar este esforço é a Heat Transfer Research Inc. (HTRI).

Baseada em Navasota, Texas, HTRI é uma empresa de investigação e desenvolvimento de software que testa vários tipos de permutadores e superfícies de transferência de calor. O seu pessoal efectua investigação orientada para aplicações em equipamento e utiliza estes dados proprietários para desenvolver métodos e software para a concepção térmica e análise de permutadores de calor e aquecedores queimados. A sua investigação inclui testes físicos, dinâmica de fluidos computacional, e visualização de fluxo.

“HTRI tem e continua a investigar novos tipos de permutadores comercializados, tais como permutadores de placas e conchas ou permutadores de placas helicoidais”, disse Joe Schroeder, vice-presidente sénior de programas técnicos para HTRI.

No permutador de placas deflectoras helicoidais que Schroeder mencionou, as placas deflectoras em forma de quadrante são colocadas num ângulo em relação ao eixo do tubo numa disposição sequencial para criar um padrão de fluxo helicoidal. O desenho do fluxo helicoidal melhora a eficácia térmica, aumenta a transferência de calor, reduz a perda de pressão, diminui a sujidade, e reduz significativamente os problemas de vibração. Um fabricante do estilo helicoidal, CB&I, diz que o desenho está bem comprovado com mais de 1.800 dos seus permutadores de calor HELIXCHANGER em funcionamento em todo o mundo.

deflectores metálicos expandidos

Além do desenho do deflector helicoidal, Schroeder observou que os deflectores metálicos expandidos também estão a revolucionar a indústria. O desenho patenteado pela EMbaffle B.V., uma empresa do grupo Brembana com sede em Itália & Rolle-feature uma grelha de deflectores metálicos expandidos feita de material de chapa que foi cortada e expandida (Figura 1). Os deflectores metálicos expandidos criam uma estrutura de fluxo aberto, permitindo um fluxo longitudinal no lado da casca, o que reduz a perda de pressão no permutador de calor.

br>

br>

1. Expandindo uma ideia. O metal expandido é utilizado em muitas aplicações de centrais eléctricas, mas a passagem de tubos através dos vazios em forma de diamante num permutador de calor é um desenvolvimento bastante recente. Cortesia: EMbaffle B.V.

p> O fluido do lado da casca flui ao longo dos tubos e a área de fluxo é apertada em cada cruz de deflector, criando turbulência localizada e aumento de velocidade enquanto se rompe a camada limite à volta dos tubos. A forma da grelha induz uma componente local de fluxo cruzado para além do padrão de fluxo longitudinal, melhorando as características de transferência de calor do permutador de calor.

A perda de pressão é efectivamente convertida em transferência de calor melhorada à medida que a camada limite é repetidamente quebrada em cada deflector metálico expandido ao longo do comprimento do feixe (Figura 2). A empresa diz que a relação do calor transferido para a diminuição da pressão do lado da concha no desenho do EMbaffle é significativamente mais elevada do que a experimentada num permutador de calor utilizando um arranjo de deflector tradicional.

p> >br>>>p>2. Um sistema de suporte aberto. A grelha metálica expandida quebra repetidamente a camada limite do fluido que se forma ao longo dos tubos. Cortesia: O EMbaffle B.V.

>br>>>p>2. Um sistema de suporte aberto. A grelha metálica expandida quebra repetidamente a camada limite do fluido que se forma ao longo dos tubos. Cortesia: O EMbaffle B.V.

p>fluxo longitudinal não é intrinsecamente propenso a vibrações induzidas pelo fluxo, o que pode ser um problema nos permutadores de calor convencionais. No desenho metálico expandido, os tubos são totalmente suportados por um número adequado de grelhas metálicas expandidas, com espaço entre as grelhas adjacentes gerido até apenas 100 milímetros (menos de 4 polegadas), ajudando a eliminar qualquer modo de vibração do tubo. Além disso, as zonas mortas encontradas nos permutadores de calor de deflectores de segmentos não estão presentes no desenho metálico expandido (Figura 3), o que diminui as preocupações de sujidade e permite que o equipamento funcione durante mais tempo entre limpezas.

br>

br>

p>3. Um pacote de benefícios. Melhor transferência de calor, taxas de incrustação reduzidas, nenhuma vibração induzida pelo fluxo, e menos perda de pressão no lado da casca são algumas das razões pelas quais vale a pena considerar o desenho do deflector metálico expandido. Cortesia: EMbaffle B.V.

br>>p> A empresa aponta para um projecto de energia solar concentrada para o qual forneceu equipamento em Espanha como uma aplicação bem sucedida da sua tecnologia na indústria energética. Os permutadores de calor óleo/molten de sal da fábrica para o seu sistema de armazenamento de energia térmica utilizam o desenho EMbaffle. Foram instalados três permutadores de calor de deflector metálico expandido em vez de seis permutadores de calor convencionais, reduzindo as tubagens, válvulas, isolamento e rastreio de calor necessários para o projecto. A solução também diminuiu a carga nas estruturas de apoio e fundações, e reduziu o volume de fluido de transferência de calor e sal fundido necessário para o sistema.

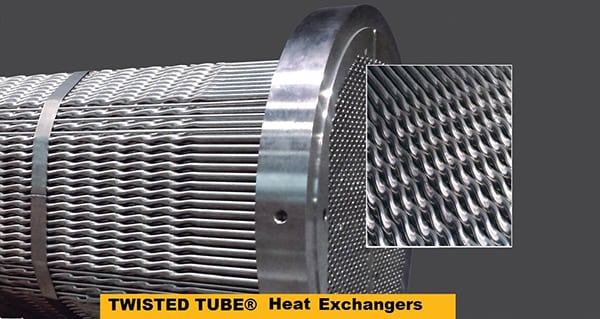

Twisted-Tube Heat Exchanger Technology

Uma interessante “torção” no permutador de calor de concha e tubo é o desenho do tubo torcido. A Koch Heat Transfer Co. com sede em Houston diz que a sua tecnologia de tubos torcidos oferece muitas das mesmas vantagens que o desenho metálico expandido.

Como o nome sugere, os tubos torcidos são a característica inovadora deste desenho. Os tubos são formados através de um processo único, que resulta numa secção transversal oval com uma hélice sobreposta, proporcionando uma trajectória de fluxo helicoidal à beira do tubo. Diz-se que o processo de conformação mantém uma espessura uniforme da parede do tubo, preservando a integridade mecânica do material. As extremidades dos tubos são redondas, no entanto, para permitir uniões convencionais tubo a tubo.

O desenho Koch evita completamente a necessidade de deflectores. Os tubos em forma de hélice são montados num feixe num passo triangular, uma fila de cada vez, com cada tubo a ser rodado para alinhar as voltas em cada plano ao longo do comprimento do feixe (Figura 4). Desta forma, cada tubo é firme e repetidamente apoiado por tubos adjacentes, o que ajuda a eliminar a vibração do tubo. O feixe completo é então apertado circunferencialmente para assegurar a ausência de movimento do tubo, resultando num módulo forte e robusto. A disposição de torção com aberturas alinhadas entre os tubos também proporciona pistas de lavagem claras no lado da casca, tornando a punção de água a alta pressão um método de limpeza eficaz.

br>

br>

4. Uma nova torção. As vantagens de um novo desenho de tubo torcido incluem a não necessidade de deflectores, o que ajuda a eliminar a vibração do tubo, e uma fácil lavagem a alta pressão. Cortesia: Koch Heat Transfer Co.

br>>p> A empresa diz que o desenho do tubo torcido proporciona um coeficiente de transferência de calor mais elevado do que qualquer outro tipo de permutador de calor tubular por três razões: O complexo fluxo de turbilhão no lado da concha induz turbulência; os tubos torcidos forçam uma potente turbulência no lado do tubo; e a distribuição uniforme do fluxo estende o comprimento efectivo do feixe, fornecendo mais área de superfície do que os permutadores de calor convencionais de concha e tubo. De acordo com algumas estimativas, os coeficientes de transferência de calor com o desenho do tubo torcido são 40% mais elevados do que os encontrados num permutador de calor de concha e tubo convencional com uma redução de pressão semelhante.

O desenho do tubo torcido está a ser utilizado na indústria energética para condensação de vapor de turbina, aquecimento de água de alimentação de caldeira, e arrefecimento de óleo lubrificante, bem como outras aplicações.

Graphene: Material Milagroso?

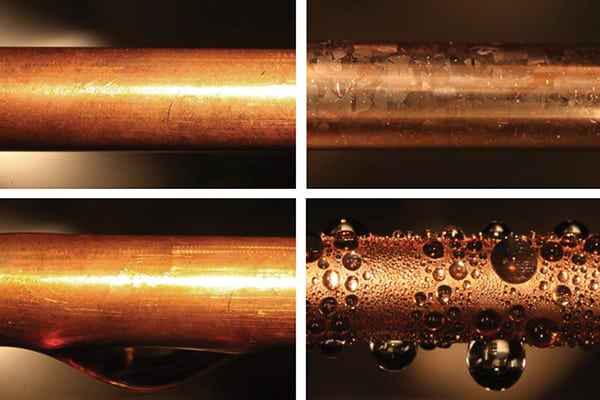

Um melhoramento da transferência de calor que poderia ser uma mudança de jogo para a indústria energética tem pouco a ver com o desenho físico de um condensador, mas sim com a forma como o vapor condensa dentro dos permutadores de calor. O vapor de água condensa normalmente de duas formas: Pode formar uma película em superfícies molhadas ou pode formar gotas em superfícies não molhadas. Quando uma película de água é formada e reveste a superfície dos tubos do condensador, impede a transferência de calor, reduzindo a eficiência. Portanto, promover a formação de gotas em vez da formação de película é uma forma de melhorar a eficiência do condensador.

Recentemente, uma equipa de investigadores do Massachusetts Institute of Technology (MIT) testou com sucesso a eficácia dos revestimentos de grafeno ultra escaláveis de grafeno com vapor químico depositado em ultra-vapor na promoção da condensação por gota, ao mesmo tempo que oferece estabilidade química e baixa resistência térmica. A ideia não é completamente nova; os revestimentos de polímeros foram utilizados no passado para melhorar a formação de gotículas, mas esses revestimentos tendiam a degradar-se rapidamente. Quando se tornou mais espesso para compensar a degradação, a melhoria da transferência de calor foi negada.

Graphene é o material mais fino conhecido pelo homem – apenas um átomo de espessura – mas é também incrivelmente forte (cerca de 200 vezes mais forte do que o aço). É muito flexível e é também um excelente condutor de calor e electricidade, mas não é barato. A um preço de cerca de 60 dólares por polegada quadrada, o grafeno é actualmente demasiado caro para justificar o custo do revestimento de tubos condensadores.

No entanto, a equipa do MIT demonstrou que um revestimento de grafeno poderia aumentar a transferência de calor quatro vezes em comparação com a condensação por película (Figura 5), e por algumas estimativas que poderiam levar a uma melhoria de 2% a 3% na eficiência global da central eléctrica. A melhoria da eficiência nesse montante resultaria numa poupança anual de combustível de mais de 1 milhão de dólares para a central eléctrica alimentada a carvão em média. Poderia também ajudar as centrais a reduzir as emissões e satisfazer os requisitos do Plano de Energia Limpa.

br>

br>

5. Condensação eficiente. Um tubo condensador de cobre não revestido (superior esquerdo) é mostrado ao lado de um tubo semelhante revestido com grafeno (superior direito). Quando exposto ao vapor de água a 100C, o tubo não revestido produz uma película de água ineficiente (inferior esquerdo), enquanto que o tubo revestido exibe a condensação mais desejável no sentido da gota (inferior direito). Cortesia: MIT

br>p>>p>Por isso, quando o preço do grafeno diminui – o que poderia ocorrer nos próximos anos à medida que a capacidade de produção aumenta e os custos de produção diminuem – os tubos condensadores revestidos com grafeno poderiam encontrar um mercado ansioso pela actualização. E os investigadores ainda não o fizeram; continuam esperançosos de que, optimizando as condições de funcionamento, a transferência de calor registada através de tubos revestidos de grafite poderia ser cinco a sete vezes melhor do que a dos tubos não revestidos.

Soluções Alternativas

Com a água sempre preocupada com as centrais eléctricas, algumas instalações viraram-se para soluções de permutadores de calor arrefecidos a ar (ver barra lateral). HTRI tem o seu próprio programa de pesquisa de permutadores de calor arrefecidos a ar, e a empresa realizou testes em tubos elípticos – utilizados em alguns condensadores arrefecidos a ar – utilizando a sua unidade de condensação de baixa pressão (LPCU).

A Mudança de Paisagem: Condensadores arrefecidos a ar

Condensadores arrefecidos a ar (ACCs) tornaram-se bastante comuns na indústria de produção de energia. Só a China tem mais de 130 GW de capacidade de carvão arrefecido a ar em serviço, com algumas estimativas que sugerem que a capacidade instalada do país duplicará até 2020.

No passado, duas empresas – a SPX Cooling Technologies e a GEA Heat Exchanger – dominaram o mercado de ACC. Recentemente, ambas sofreram grandes abalos. A 30 de Novembro, a antiga divisão Power Cooling Solutions da GEA, que inclui a sua linha de produtos ACC, mudou o seu nome para ENEXIO como parte de um esforço de rebranding na sequência de uma mudança de propriedade. Exactamente duas semanas mais tarde, a SPX anunciou que concordou em vender o seu negócio de Dry Cooling a Kolkata, a empresa indiana Paharpur Cooling Towers Ltd.

Se esse negócio for finalizado, como esperado até meados de 2016, um dos produtos que a Paharpur irá adquirir é o ModuleAir ACC da SPX (Figura 6). O desenho é considerado uma grande melhoria em relação aos modelos ACC anteriores. Diz-se que os custos de construção para o estilo modular são até 25% inferiores aos de um estilo padrão A-frame. A razão é que os feixes de permutadores de calor, condutas, e componentes estruturais são todos montados de fábrica, pelo que é necessária menos soldadura no local, o que permite uma instalação mais rápida.

br>

br>

6. Tempo é dinheiro. Os componentes montados de fábrica da ModuleAir reduziram os requisitos de soldadura no local, acelerando o processo de construção da central eléctrica alimentada a biomassa de Lisahally, aqui mostrada, na Irlanda do Norte. Cortesia: SPX Cooling Technologies

br>p>p>Embora o ModuleAir ACC funcione segundo o mesmo princípio de funcionamento que um ACC padrão, os cabeçalhos de vapor integrados e os colectores de condensação eliminam a soldadura de chapas de tubos no campo. Os seus feixes de estrutura A são muito mais curtos do que os feixes clássicos, apenas dois metros em vez de 11 metros de comprimento. O resultado não é apenas uma altura reduzida e uma pegada menor, mas também uma melhor transferência de calor. A velocidade do vapor e a pressão do lado do vapor são reduzidas no permutador de calor, melhorando a produção média anual da planta.br>

“Ainda há muito a aprender sobre o desempenho do permutador arrefecido a ar, especialmente relacionado com ventiladores fora de funcionamento, recirculação do ar, e efeitos do vento”, disse Schroeder.

Além da LPCU, HTRI tem nove outras unidades de pesquisa operacional, incluindo unidades de entupimento a alta temperatura, uma unidade de teste de permutador de calor líquido-líquido, uma unidade de ebulição multiusos, uma unidade de condensação multiusos, e uma unidade de visualização multiusos (MVU). A MVU permite a visualização qualitativa e quantitativa de fluxos de ar/água bifásicos em equipamento de permutador de calor de processo. A secção de teste da unidade é um permutador de concha e tubo transparente que pode ser facilmente reconfigurado com diferentes layouts de feixe e tipos de deflectores, cortes, e espaçamento.

Um outro design que tem sido aperfeiçoado através de anos de investigação e desenvolvimento é o permutador de calor de concha e placa. Plano, com sede no Texas, a Tranter Inc. afirma que os seus permutadores de calor de placas soldadas (PHEs) permitem altas taxas de transferência de calor sob condições de processo elevadas em menos espaço e a um custo inferior ao dos permutadores de calor de concha e tubo.

A característica chave do PHE é o elemento de transferência de calor, ou núcleo de placa, que é composto por placas redondas ou oblongas do tipo chevron soldadas num cassete através de soldaduras de perímetro de viga. As cassetes são então colocadas juntas e o perímetro soldado umas às outras, produzindo um núcleo tipo acordeão que é altamente tolerante à expansão térmica (Figura 7).

br>

br>>p>7. Transferência de calor melhorada. O padrão ondulado das placas promove um fluxo turbulento no permutador de calor da placa soldada (PHE), mesmo a baixas velocidades. Cortesia: Tranter Inc.br> O conjunto de placas é inserido numa casca cilíndrica. Os desviadores de fluxo posicionados entre a concha e o conjunto de placas ajudam a dirigir o fluxo através dos canais do lado da concha. Placas finais, bocais e tampas superior e inferior são soldados à concha para formar um recipiente de pressão de altaintegridade. O tranter diz que o desenho sofreu uma taxa de falha extremamente baixa porque não há juntas a substituir e o desenho tem uma forma de distribuição de tensão óptima. Sem tubos para vibrar em condições de fluxo, há menos tensão induzida em soldaduras, deflectores e suportes.

Uma das diferenças mais surpreendentes entre o desenho do PHE e um permutador de calor convencional de concha e tubo é o tamanho dos componentes necessários para um serviço comparável. Numa aplicação de transferência de calor por água, teria sido necessário um permutador de calor de concha e tubo de sete toneladas com uma pegada de 100 pés2 para substituir um PHE que pesava menos de uma tonelada e necessitava apenas de 8 pés2 de espaço no solo (Figura 8). O resultado é um menor custo de material e estruturas de suporte.

br>

br>>p>8. Compacto e eficiente. Em comparação com um permutador de calor convencional de concha e tubo, o PHE ocupa menos de um décimo do espaço no solo. Cortesia: Tranter Inc.

O PHE padrão é concebido para pressões até 1.450 psig e temperaturas de -50F a 1.650F (estão também disponíveis unidades de alcance alargado). O desenho pode acomodar mudanças de fase na placa ou no lado da concha do permutador de calor. Algumas aplicações comuns da indústria energética incluem permutadores de refrigeração em circuito fechado, refrigeradores de óleo lubrificante, condensadores de vapor de glândula, aquecedores de água de alimentação de baixa pressão, permutadores de recuperação de calor de sopro, condensadores, e evaporadores. ■

-Aaron Larson é um editor associado POWER.