Stopy powierzchniowe na minutę, obciążenie wiórem, grubość nieuformowanego wióra i przerzedzenie wióra są dobrze znanymi terminami. Jednak w ciągu ostatnich kilku tygodni, kilka zdarzeń w naszym warsztacie uświadomiło mi, że jest wielu profesjonalistów zajmujących się obróbką metali, którzy nie rozumieją tych terminów i obliczeń, które się z nimi wiążą. Niezależnie od tego, czy pracujesz w małym warsztacie, czy u dużego producenta, ważne jest, abyś rozumiał obliczenia dotyczące narzędzi skrawających i wiedział, jak ich używać, aby osiągnąć znaczny wzrost wydajności.

Obliczenia dotyczące prędkości skrawania mogą być najważniejsze. Są one łatwe w użyciu i, przy odrobinie wyjaśnień, łatwe do zrozumienia. Prędkość skrawania narzędzia jest wyrażana w stopach powierzchni na minutę (sfm) lub metrach powierzchni na minutę (m/min.). Podobnie jak mph dla samochodu, sfm to odległość liniowa jaką pokonuje narzędzie skrawające w ciągu minuty. Aby uzyskać lepsze wyczucie skali, 300 sfm, na przykład, przelicza się na 3,4 mph.

Twórcy narzędzi zalecają prędkości cięcia dla różnych rodzajów materiałów obrabianych. Gdy producent narzędzi sugeruje 100 sfm, oznacza to, że zewnętrzna powierzchnia obracającego się narzędzia powinna poruszać się z prędkością równą 100 stopom liniowym na minutę. Jeżeli narzędzie ma obwód (średnica × π) 12″, to aby osiągnąć 100 sfm, powinno obracać się z prędkością 100 obr/min.

Wszystkie zdjęcia dzięki uprzejmości C. Tate

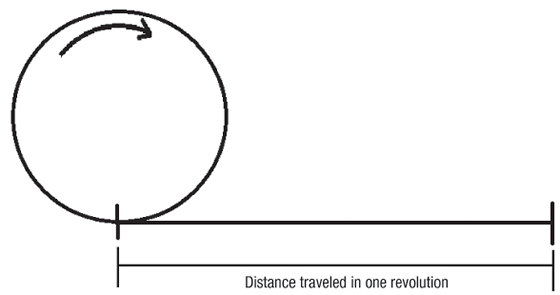

Wyobraź sobie narzędzie tnące jako toczący się pierścień lub cylinder. Odległość przebyta podczas jednego obrotu razy obr/min to jego prędkość powierzchniowa. Jeśli powyższy okrąg miałby średnicę 3,82″, obwód wynosiłby 12″. W rezultacie, każdy obrót spowodowałby liniową odległość 1′, a prędkość obrotowa wrzeciona 100 obr/min byłaby prędkością skrawania 100 sfm.

Do obliczania prędkości obrotowej wrzeciona używa się następującego równania: rpm = sfm ÷ diame-ter × 3.82, gdzie średnica jest średnicą narzędzia skrawającego lub średnicą części na tokarce w calach, a 3.82 jest stałą, która pochodzi z algebraicznego uproszczenia bardziej złożonego wzoru: rpm = (sfm × 12) ÷ (średnica × π).

Ponieważ średnica narzędzia jest mierzona w calach, „stopy” w sfm muszą być przeliczone na cale, a ponieważ w stopie jest 12 cali, należy pomnożyć sfm przez 12. Ponadto, obwód narzędzia znajduje się przez pomnożenie średnicy narzędzia przez π, lub 3,14 dla uproszczenia. Wynikiem jest: rpm = (sfm × 12) ÷ (średnica × π) = (sfm ÷ średnica) × (12 ÷ π) = (sfm ÷ dwumetr) × 3,82.

Zauważ pionowe linie, zwane śladami narzędzia, na zewnętrznej stronie toczonej części. Wraz ze wzrostem prędkości posuwu, zwiększa się również odległość pomiędzy liniami. Grubość wióra jest w przybliżeniu równa posuwowi.

Prędkości skrawania są publikowane w sfm, ponieważ idealna prędkość skrawania dla danej rodziny narzędzi będzie teoretycznie taka sama bez względu na wielkość narzędzia. Od inżyniera, programisty lub maszynisty oczekuje się obliczenia obrotów potrzebnych do uzyskania właściwej prędkości skrawania dla każdego wybranego narzędzia.

Co nam to mówi? Załóżmy, że narzędzie o średnicy 1″ musi pracować z prędkością 100 sfm. W oparciu o równanie, narzędzie to musi obracać się z prędkością 382 obr/min, aby osiągnąć 100 sfm: 100 ÷ 1 × 3,82 = 382.

Innym sposobem rozważenia tej koncepcji jest zastanowienie się nad odległością, jaką pokonałoby narzędzie o średnicy 1″, gdyby wykonało 382 ruchy po hali produkcyjnej. W tym scenariuszu, to będzie podróżować 100′; zrobić to w 60 sekund i to będzie podróżować 100 sfm.

Lathes są różne, oczywiście, ponieważ przedmiot obrabiany obraca się zamiast frezu. Ponieważ wzór na prędkość cięcia zależy od średnicy, jak średnica przedmiotu zmniejsza się, rpm musi wzrosnąć, aby utrzymać con-stant prędkość powierzchni. Po każdym cięciu okrężnym na tokarce, OD przedmiotu zmniejsza się lub ID wzrasta i konieczne jest zwiększenie obrotów części, aby utrzymać pożądaną prędkość skrawania. W związku z tym producenci CNC opracowali funkcję stałej stopy powierzchni dla kontroli tokarki. Funkcja ta pozwala programiście wprowadzić żądaną prędkość skrawania w sfm lub m/min, a sterowanie oblicza odpowiednie obroty dla zmieniającej się średnicy.

Podczas gdy narzędzie lub część się obraca, maszyna musi wiedzieć, jak szybko się poruszać, gdy frez jest zaangażowany w przedmiot obrabiany. Posuw jest terminem opisującym szybkość przemieszczania się podczas skrawania.

Posuw przy frezowaniu jest zwykle wyrażany w calach na minutę (ipm) i obliczany przy użyciu: ipm = rpm × liczba rowków × obciążenie wiórem.

Co to jest obciążenie wiórem? Przy frezowaniu jest to ilość materiału, którą krawędź skrawająca usuwa przy każdym obrocie. W przypadku toczenia jest to odległość, na jaką przesuwa się część podczas jednego obrotu, gdy jest połączona z narzędziem. Czasami określa się ją mianem grubości wióra, co jest poniekąd prawdą. Grubość wióra może się zmieniać gdy zmieniają się inne parametry takie jak promieniowy DOC lub kąt prowadzenia narzędzia.

Producenci narzędzi publikują zalecenia dotyczące obciążenia wiórem wraz z zaleceniami dotyczącymi prędkości skrawania i wyrażają je w tysięcznych częściach cala (milimetra w jednostkach metrycznych). Dla operacji frezowania i wiercenia, obciążenie wiórami wyrażane jest w tysięcznych częściach cala na flet. Flety, zęby i krawędzie skrawające opisują to samo i musi być co najmniej jeden, ale teoretycznie nie ma ograniczenia co do liczby narzędzi.

Zalecenia dotyczące obciążenia wiórami dla operacji toczenia są najczęściej podawane w tysięcznych częściach cala na obrót lub posuw na obrót. Jest to odległość, na jaką posuwa się narzędzie za każdym razem, gdy część wykonuje jeden obrót.

Jakie obroty i posuw należy zaprogramować dla 4-ostrzowego, 1-calowego frezu, pracującego z zalecaną prędkością skrawania 350 sfm i zalecanym obciążeniem wiórowym 0,005 cala na ząb (ipt)? Korzystając z równania, rpm = sfm ÷ średnica × 3,82 = 350 ÷ 1,0 × 3,82 = 1,337, posuw = rpm × liczba rowków × obciążenie wiórem = 1,337 × 4 × 0,005 = 26,74 ipm.

Tutaj robi się ciekawie, ponieważ zmieniając wartości we wzorze, zależności pomiędzy różnymi zmiennymi stają się oczywiste. Spróbuj zastosować narzędzie 2″ zamiast narzędzia 1″. Co się stanie? Obroty i posuw zmniejszają się o połowę.

Zrozumienie tych zależności i zastosowanie kreatywnego myślenia może przynieść znaczne zyski w wydajności. W następnym felietonie omówię, jak wykorzystać te zależności. CTE

O autorze: Christopher Tate jest starszym inżynierem ds. zaawansowanej produkcji w Milwaukee Electric Tool Corp. w Brookfield, Wis. Pracuje w zakładzie produkcyjnym firmy w Jackson, Miss. Ma 19 lat doświadczenia w przemyśle obróbki metali i posiada tytuł Master of Science oraz Bachelor of Science uzyskany na Uniwersytecie Stanowym Mississippi. E-mail: [email protected].