Mówią, że nie można nauczyć starego psa nowej sztuczki, ale czasami można go unowocześnić. Innowacje, takie jak skręcane rurki, rozszerzane metalowe przegrody, powierzchnie pokryte grafenem i inne, poprawiają wydajność wymienników ciepła i skraplaczy, czyniąc niektóre modernizacje wartymi rozważenia.

Wymienniki ciepła typu płaszcz-i-rurka istnieją dłużej niż ktokolwiek czytający ten artykuł. Wymiennik ciepła oferuje wiele korzyści. Może być używany w kondensacji, wrzeniu lub zastosowaniach jednofazowych; może być wykorzystywany w szerokim zakresie ciśnień i temperatur; może być zbudowany z różnych materiałów, aby spełnić wymagania dotyczące korozji i inne wymagania projektowe; konserwacja jest dość prosta i nieskomplikowana; i może pomieścić różne orientacje fizyczne.

Jednakże istnieją pewne ograniczenia w projekcie. Konwencjonalny płaszczowo-rurowy wymiennik ciepła zawiera przegrody po stronie płaszcza, które zapewniają wsparcie i kierują przepływ przez rury w sposób okrężny. Wadą tego rozwiązania jest to, że w pobliżu przegród powstają obszary o niskim przepływie lub martwe strefy, w których może dochodzić do zanieczyszczenia, korozji, a wymiana ciepła jest ograniczona. Zmiany kierunku powodowane przez przegrody również zużywają energię, a spadek ciśnienia po stronie płaszcza może być znaczny. Klasyczna konstrukcja jest również podatna na drgania rur wywołane przepływem, co może ostatecznie doprowadzić do awarii.

Wymyślanie wymiany ciepła na nowo

Mając na uwadze te problemy, nie jest zaskakujące, że inżynierowie kontynuują badania w celu ulepszenia konstrukcji płaszczowo-rurowej, czego wynikiem jest nowa technologia, która poprawia wydajność wymiennika ciepła, przeciwdziała problemom związanym z zanieczyszczeniami, oszczędza miejsce, zmniejsza koszty i zwiększa efektywność. Jedną z grup, która wiedzie prym w tych działaniach jest Heat Transfer Research Inc. (HTRI).

Mająca swoją siedzibę w Navasota w Teksasie, HTRI jest firmą badawczą i rozwijającą oprogramowanie, która testuje różne typy wymienników i powierzchni wymiany ciepła. Personel firmy prowadzi badania sprzętu pod kątem zastosowań i wykorzystuje te dane do opracowywania metod i oprogramowania do projektowania termicznego i analizy wymienników ciepła i nagrzewnic opalanych. Badania obejmują testy fizyczne, obliczeniową dynamikę płynów i wizualizację przepływu.

„HTRI prowadzi i kontynuuje badania nad nowymi, skomercjalizowanymi typami wymienników, takimi jak wymienniki płytowe i płaszczowe lub spiralne wymienniki przegrodowe” – powiedział Joe Schroeder, starszy wiceprezes ds. programów technicznych w HTRI.

W wymienniku z przegrodą spiralną, o którym wspomniał Schroeder, przegrody płytowe w kształcie czworokąta są umieszczone pod kątem do osi rury w układzie sekwencyjnym, tworząc spiralny wzór przepływu. Konstrukcja z przepływem spiralnym poprawia efektywność termiczną, zwiększa wymianę ciepła, zmniejsza straty ciśnienia, zmniejsza zanieczyszczenie i znacznie zmniejsza obawy związane z wibracjami. Jeden z producentów stylu spiralnego, CB&I, mówi, że konstrukcja jest dobrze sprawdzona z ponad 1800 swoich wymienników ciepła HELIXCHANGER w eksploatacji na całym świecie.

Ekspandowane przegrody metalowe

Oprócz konstrukcji przegrody spiralnej, Schroeder zauważył, że ekspandowane przegrody metalowe również rewolucjonizują przemysł. Projekt opatentowany przez EMbaffle B.V., firmę należącą do grupy włoskiej firmy Brembana & Rolle – charakteryzuje się siatką rozprężną wykonaną z blachy, która została rozcięta i rozprężona (rysunek 1). Rozszerzone przegrody metalowe tworzą otwartą strukturę przepływu, umożliwiając przepływ wzdłużny po stronie płaszcza, co zmniejsza straty ciśnienia w wymienniku ciepła.

1. Rozwinięcie pomysłu. Siatka cięto-ciągniona jest używana w wielu zastosowaniach w elektrowniach, ale prowadzenie rur przez puste przestrzenie w kształcie rombu w wymienniku ciepła jest całkiem nowym rozwiązaniem. Dzięki uprzejmości: EMbaffle B.V.

Płyn po stronie płaszcza przepływa wzdłuż rur, a obszar przepływu jest zwężony na każdym krzyżu przegrody, tworząc zlokalizowane turbulencje i zwiększoną prędkość, jednocześnie rozbijając warstwę graniczną wokół rur. Kształt siatki wywołuje lokalny składnik przepływu poprzecznego oprócz wzdłużnego przepływu masowego, poprawiając charakterystykę wymiany ciepła.

Straty ciśnienia są skutecznie przekształcane w ulepszoną wymianę ciepła, ponieważ warstwa graniczna jest wielokrotnie rozbijana na każdej metalowej przegrodzie wzdłuż długości wiązki (rys. 2). Firma twierdzi, że stosunek przenoszonego ciepła do spadku ciśnienia po stronie płaszcza w konstrukcji EMbaffle jest znacznie wyższy niż w przypadku wymiennika ciepła wykorzystującego tradycyjny układ przegród.

2. Otwarty system nośny. Rozszerzona metalowa siatka przegrody wielokrotnie rozbija warstwę graniczną cieczy, która tworzy się wzdłuż rur. Dzięki uprzejmości: EMbaffle B.V.

Przepływ wzdłużny nie jest z natury podatny na drgania wywołane przepływem, co może być problemem w konwencjonalnych wymiennikach ciepła. W konstrukcji z siatki cięto-ciągnionej rury są w pełni podparte odpowiednią liczbą siatek cięto-ciągnionych, przy czym przestrzeń pomiędzy sąsiednimi siatkami została ograniczona do zaledwie 100 milimetrów (mniej niż 4 cale), co pomaga wyeliminować wszelkie rodzaje drgań rur. Ponadto, martwe strefy występujące w wymiennikach ciepła z przegrodą segmentową nie występują w konstrukcji z siatki cięto-ciągnionej (rys. 3), co zmniejsza obawy związane z zanieczyszczeniami i pozwala na dłuższą eksploatację urządzeń pomiędzy czyszczeniami.

3. Wiązka korzyści. Lepsze przenoszenie ciepła, zmniejszenie ilości zanieczyszczeń, brak drgań wywołanych przepływem i mniejsze straty ciśnienia po stronie płaszcza to niektóre z powodów, dla których warto rozważyć konstrukcję przegrody z siatki cięto-ciągnionej. Dzięki uprzejmości: EMbaffle B.V.

Firma wskazuje na projekt skoncentrowanej energii słonecznej, dla którego dostarczyła wyposażenie w Hiszpanii, jako udane zastosowanie jej technologii w przemyśle energetycznym. Wymienniki ciepła olej/sól stopiona dla systemu magazynowania energii cieplnej w elektrowni wykorzystują konstrukcję EMbaffle. Zamiast sześciu konwencjonalnych wymienników ciepła, zainstalowano trzy wykonane z siatki cięto-ciągnionej wymienniki ciepła, dzięki czemu zredukowano ilość rurociągów, zaworów, izolacji i przewodów cieplnych potrzebnych do realizacji projektu. Rozwiązanie to zmniejszyło również obciążenie konstrukcji wsporczych i fundamentów oraz zredukowało objętość płynu do wymiany ciepła i stopionej soli potrzebnej w systemie.

Technologia skręcanych wymienników ciepła

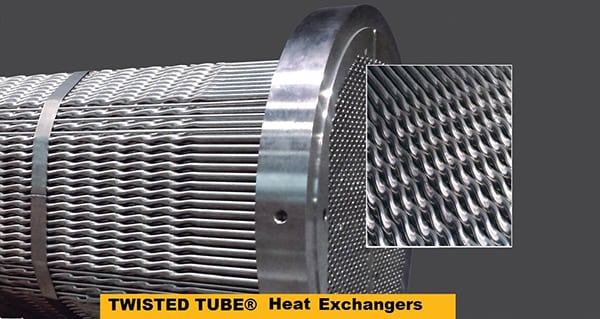

Ciekawym „zwrotem” w stosunku do płaszczowo-rurowego wymiennika ciepła jest konstrukcja skręcanej rury. Firma Koch Heat Transfer Co. z siedzibą w Houston twierdzi, że jej technologia skręcanych rurek oferuje wiele z tych samych korzyści, co konstrukcja z siatki cięto-ciągnionej.

Jak sama nazwa wskazuje, skręcone rurki są nowatorską cechą tej konstrukcji. Rurki są formowane w unikalnym procesie, w wyniku którego uzyskuje się owalny przekrój poprzeczny z nałożoną spiralą, co zapewnia spiralną ścieżkę przepływu po stronie rurki. Proces formowania pozwala na zachowanie jednolitej grubości ścianki rurki, co pozwala na zachowanie integralności mechanicznej materiału. Końce rur są jednak okrągłe, aby umożliwić konwencjonalne połączenia rura-rura-arkusz.

Konstrukcja Kocha pozwala na całkowite uniknięcie konieczności stosowania przegród. Rurki w kształcie spirali są montowane w wiązkę na trójkątnym boisku, po jednym rzędzie na raz, przy czym każda rurka jest obracana w celu wyrównania skrętów w każdej płaszczyźnie wzdłuż długości wiązki (Rysunek 4). W ten sposób każda rurka jest mocno i wielokrotnie podtrzymywana przez sąsiednie rurki, co pomaga wyeliminować drgania rurek. Gotowa wiązka jest następnie ciasno opasywana po obwodzie, aby zapewnić brak ruchu rurek, co daje w rezultacie mocny i wytrzymały moduł. Układ skrętu ze szczelinami wyrównanymi między rurami zapewnia również wyraźne ścieżki mycia po stronie płaszcza, dzięki czemu wypłukiwanie wodą pod wysokim ciśnieniem jest skuteczną metodą czyszczenia.

4. Nowy skręt. Zalety nowej konstrukcji ze skręconą rurą obejmują brak konieczności stosowania przegród, co pomaga wyeliminować drgania rury, oraz łatwe mycie pod wysokim ciśnieniem. Dzięki uprzejmości: Koch Heat Transfer Co.

Firma twierdzi, że konstrukcja typu twisted-tube zapewnia wyższy współczynnik wymiany ciepła niż jakikolwiek inny typ rurowego wymiennika ciepła z trzech powodów: Złożony przepływ wirowy po stronie powłoki wywołuje turbulencje; skręcone rurki wymuszają potężne turbulencje po stronie rurki; a równomierny rozkład przepływu wydłuża efektywną długość wiązki, zapewniając większą powierzchnię niż konwencjonalne wymienniki płaszczowo-rurowe. Według niektórych szacunków, współczynniki wymiany ciepła w konstrukcji skręcanej są o 40% wyższe niż w konwencjonalnym wymienniku płaszczowo-rurowym przy podobnej redukcji ciśnienia.

Konstrukcja skręcana jest wykorzystywana w przemyśle energetycznym do skraplania pary w turbinach, podgrzewania wody zasilającej kotły, chłodzenia oleju smarowego, a także w innych zastosowaniach.

Grafen: Cudowny materiał?

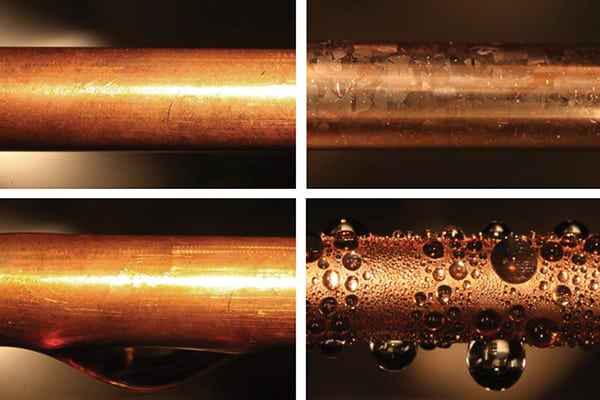

Jedno ulepszenie wymiany ciepła, które może zmienić oblicze przemysłu energetycznego, ma niewiele wspólnego z fizycznym projektem skraplacza, ale raczej z tym, jak para wodna skrapla się w wymiennikach ciepła. Para wodna zwykle kondensuje się na dwa sposoby: Może tworzyć film na powierzchniach zwilżających lub może tworzyć krople na powierzchniach niezwilżających. Kiedy tworzy się film wodny i pokrywa powierzchnię rurek skraplacza, utrudnia wymianę ciepła, zmniejszając wydajność. Dlatego jednym ze sposobów poprawy wydajności skraplacza jest promowanie tworzenia się kropel, a nie filmu.

Ostatnio zespół badaczy z Massachusetts Institute of Technology (MIT) z powodzeniem przetestował skuteczność ultracienkich, skalowalnych powłok grafenowych osadzanych metodą chemiczno-waporową w promowaniu kondensacji kroplowej, zapewniając jednocześnie stabilność chemiczną i niską odporność termiczną. Pomysł nie jest całkowicie nowy; w przeszłości stosowano powłoki polimerowe w celu zwiększenia formowania się kropel, ale miały one tendencję do szybkiego degradowania się. Gdy były one grubsze, aby zrekompensować degradację, poprawa transferu ciepła była zanegowana.

Grafen jest najcieńszym materiałem znanym człowiekowi – ma grubość jednego atomu – ale jest również niewiarygodnie mocny (około 200 razy mocniejszy niż stal). Jest bardzo elastyczny i jest doskonałym przewodnikiem ciepła i elektryczności, ale nie jest tani. Przy cenie około 60 dolarów za cal kwadratowy, grafen jest obecnie zbyt drogi, aby uzasadnić koszty pokrywania nim rur skraplaczy.

Jednakże zespół z MIT wykazał, że powłoka grafenowa może poprawić transfer ciepła czterokrotnie w porównaniu z kondensacją na folii (rysunek 5), a według niektórych szacunków może to prowadzić do poprawy ogólnej sprawności elektrowni o 2% do 3%. Poprawa sprawności o taką wartość przyniosłaby roczne oszczędności paliwa w wysokości ponad 1 miliona dolarów dla przeciętnej elektrowni węglowej. Mogłoby to również pomóc elektrowniom w zmniejszeniu emisji i spełnieniu wymogów Clean Power Plan.

5. Efektywna kondensacja. Niepowlekana miedziana rurka skraplacza (u góry po lewej) jest pokazana obok podobnej rurki pokrytej grafenem (u góry po prawej). Po wystawieniu na działanie pary wodnej w temperaturze 100C, niepowlekana rurka wytwarza nieefektywny film wodny (na dole po lewej), podczas gdy powlekana rurka wykazuje bardziej pożądaną kondensację kroplową (na dole po prawej). Dzięki uprzejmości: MIT

W związku z tym, gdy cena grafenu spadnie – co może nastąpić w ciągu najbliższych kilku lat wraz ze wzrostem zdolności produkcyjnych i spadkiem kosztów produkcji – rurki skraplacza pokryte grafenem mogą znaleźć rynek chętny na unowocześnienie. Naukowcy jeszcze nie skończyli; mają oni nadzieję, że dzięki optymalizacji warunków pracy, wymiana ciepła zarejestrowana przez rury pokryte grafenem może być od pięciu do siedmiu razy lepsza niż w przypadku rur bez tej powłoki.

Rozwiązania alternatywne

Z uwagi na fakt, że woda zawsze stanowi problem dla elektrowni, niektóre obiekty zwróciły się w stronę rozwiązań w postaci wymienników ciepła chłodzonych powietrzem (patrz pasek boczny). HTRI posiada własny program badawczy dotyczący wymienników ciepła chłodzonych powietrzem, a firma przeprowadziła testy na rurach eliptycznych – stosowanych w niektórych skraplaczach chłodzonych powietrzem – z wykorzystaniem swojego niskociśnieniowego agregatu skraplającego (LPCU).

Zmieniający się krajobraz: Skraplacze chłodzone powietrzem

Skraplacze chłodzone powietrzem (ACC) stały się dość powszechne w przemyśle energetycznym. W samych Chinach działa ponad 130 GW mocy zainstalowanej w elektrowniach węglowych chłodzonych powietrzem, a według niektórych szacunków moc zainstalowana w tym kraju podwoi się do roku 2020.

W przeszłości na rynku skraplaczy ACC dominowały dwie firmy – SPX Cooling Technologies i GEA Heat Exchangers. Ostatnio w obu doszło do poważnych przetasowań. 30 listopada, były oddział Power Cooling Solutions firmy GEA, który obejmuje linię produktów ACC, zmienił nazwę na ENEXIO w ramach rebrandingu po zmianie właściciela. Dokładnie dwa tygodnie później SPX ogłosiło, że zgodziło się sprzedać swoją działalność w zakresie suchego chłodzenia firmie Paharpur Cooling Towers Ltd. z siedzibą w Kalkucie w Indiach.

Jeśli transakcja zostanie sfinalizowana, zgodnie z przewidywaniami w połowie 2016 roku, jednym z produktów, które nabędzie Paharpur, będzie SPX ModuleAir ACC (Rysunek 6). Konstrukcja ta jest uważana za duże ulepszenie w stosunku do poprzednich modeli ACC. Mówi się, że koszty budowy modułowego systemu są do 25% niższe niż w przypadku standardowego systemu A-frame. Powodem jest to, że wiązki wymiennika ciepła, przewody i elementy konstrukcyjne są montowane fabrycznie, więc jest mniej spawania na miejscu, co pozwala na szybszą instalację.

6. Czas to pieniądz. Fabrycznie zmontowane komponenty ModuleAir zmniejszyły wymagania dotyczące spawania na miejscu, przyspieszając proces budowy elektrowni opalanej biomasą w Lisahally, pokazanej na zdjęciu, w Irlandii Północnej. Dzięki uprzejmości: SPX Cooling Technologies

Mimo że ModuleAir ACC działa na tej samej zasadzie co standardowy ACC, zintegrowane kolektory parowe i kolektory kondensatu eliminują spawanie blach rurowych w terenie. Wiązki ramy A są również znacznie krótsze niż wiązki klasyczne – tylko 2 metry zamiast 11 metrów długości. Wynikiem tego jest nie tylko mniejsza wysokość i mniejsza powierzchnia zabudowy, ale również lepszy transfer ciepła. Prędkość pary i ciśnienie po stronie pary są zredukowane w wymienniku ciepła, co zwiększa średnią roczną wydajność elektrowni.

„Wciąż jest wiele do nauczenia się na temat wydajności wymienników chłodzonych powietrzem, zwłaszcza w odniesieniu do wyłączonych wentylatorów, recyrkulacji powietrza i efektów wiatru” – powiedział Schroeder.

Oprócz LPCU, HTRI posiada dziewięć innych działających jednostek badawczych, w tym wysokotemperaturowe jednostki do badania zanieczyszczeń, jednostkę do testowania wymienników ciepła ciecz-ciecz, wielofunkcyjną jednostkę do wrzenia, wielofunkcyjną jednostkę do kondensacji oraz wielofunkcyjną jednostkę do wizualizacji (MVU). MVU umożliwia jakościową i ilościową wizualizację przepływów dwufazowych powietrze/woda w procesowych wymiennikach ciepła. Część testowa urządzenia to przezroczysty wymiennik płaszczowo-rurowy, który może być łatwo rekonfigurowany przy użyciu różnych układów wiązek i typów przegród, cięć i rozstawów.

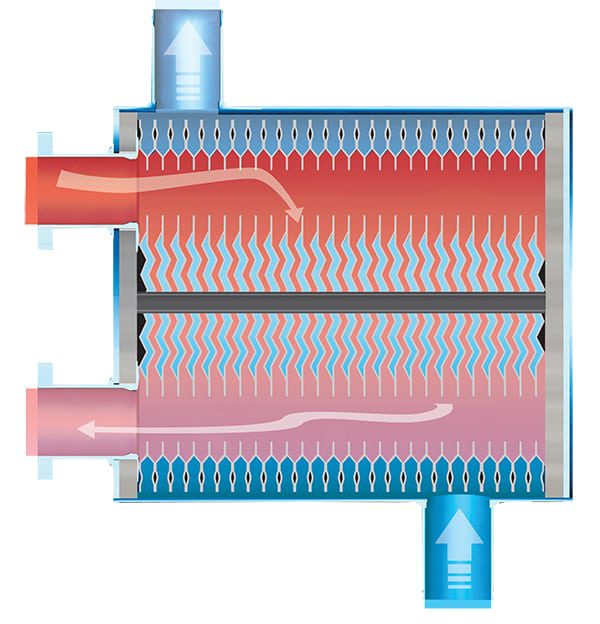

Inną konstrukcją, która została udoskonalona przez lata badań i rozwoju jest wymiennik płaszczowo-płytowy. Firma Tranter Inc. z siedzibą w Plano w Teksasie twierdzi, że jej spawane płytowe wymienniki ciepła (PHE) umożliwiają uzyskanie wysokich współczynników wymiany ciepła w podwyższonych warunkach procesowych w mniejszej przestrzeni i przy niższych kosztach niż wymienniki płaszczowo-rurowe.

Kluczową cechą PHE jest element wymiany ciepła, czyli rdzeń płytowy, który składa się z okrągłych lub podłużnych płyt szewronowych zespawanych w kasetę za pomocą spawania obwodowego. Kasety są następnie umieszczane razem i spawane obwodowo ze sobą, tworząc rdzeń przypominający akordeon, który jest wysoce odporny na rozszerzalność cieplną (Rysunek 7).

7. Ulepszona wymiana ciepła. Pofałdowany wzór płyt sprzyja przepływowi turbulentnemu w spawanym płytowym wymienniku ciepła (PHE), nawet przy niskich prędkościach. Dzięki uprzejmości: Tranter Inc.

Pakiet płyt jest umieszczony w cylindrycznej powłoce. Rozdzielacze przepływu umieszczone pomiędzy płaszczem a pakietem płyt pomagają kierować przepływ przez kanały po stronie płaszcza. Płyty końcowe, dysze oraz pokrywy górna i dolna są przyspawane do powłoki, tworząc zbiornik ciśnieniowy o wysokiej integralności. Tranter twierdzi, że projekt ten charakteryzuje się wyjątkowo niskim wskaźnikiem awaryjności, ponieważ nie ma konieczności wymiany uszczelek, a konstrukcja ma optymalny kształt rozkładający naprężenia. Brak drgań rur w warunkach przepływu powoduje mniejsze naprężenia na spawach, przegrodach i podporach.

Jedną z najbardziej zaskakujących różnic pomiędzy konstrukcją PHE a konwencjonalnym wymiennikiem płaszczowo-rurowym jest rozmiar elementów wymaganych do porównywalnej pracy. W jednym z zastosowań wymiany ciepła woda-woda do zastąpienia wymiennika PHE, który ważył mniej niż tonę i potrzebował tylko 8 stóp2 powierzchni podłogi, potrzebny byłby wymiennik płaszczowo-rurowy o wadze siedmiu ton i powierzchni 100 stóp2 (rys. 8). W rezultacie koszty materiałów i konstrukcji wsporczych są niższe.

8. Kompaktowy i wydajny. W porównaniu z konwencjonalnym płaszczowo-rurowym wymiennikiem ciepła, PHE zajmuje mniej niż jedną dziesiątą powierzchni podłogi. Dzięki uprzejmości: Tranter Inc.

Standardowy PHE jest zaprojektowany dla ciśnień do 1450 psig i temperatur od -50F do 1650F (dostępne są również jednostki o rozszerzonym zakresie). Konstrukcja może uwzględniać zmiany faz zarówno po stronie płyty, jak i płaszcza wymiennika ciepła. Niektóre popularne zastosowania w przemyśle energetycznym obejmują wymienniki chłodzące w pętli zamkniętej, chłodnice oleju smarowego, skraplacze pary dławnicowej, niskociśnieniowe podgrzewacze wody zasilającej, wymienniki odzysku ciepła z przedmuchu, skraplacze i parowniki. ■

-Aaron Larson jest redaktorem współpracującym POWER.