Piedi di superficie al minuto, carico di trucioli, spessore del truciolo non formato e assottigliamento del truciolo sono termini familiari in officina. Nelle ultime settimane, tuttavia, diversi eventi nella nostra officina mi hanno fatto capire che ci sono molti professionisti della lavorazione dei metalli che non capiscono questi termini e i calcoli che li accompagnano. Che si lavori in una piccola officina o in un grande produttore a contratto, è importante capire i calcoli degli utensili da taglio e come usarli per aiutare a guidare significativi guadagni di efficienza.

I calcoli della velocità di taglio potrebbero essere i più importanti. Sono facili da usare e, con una piccola spiegazione, facili da capire. La velocità di taglio di un utensile è espressa in piedi di superficie al minuto (sfm) o metri di superficie al minuto (m/min.). Simile a mph per un’automobile, sfm è la distanza lineare che un utensile da taglio percorre al minuto. Per avere un migliore senso della scala, 300 sfm, per esempio, si converte in 3,4 mph.

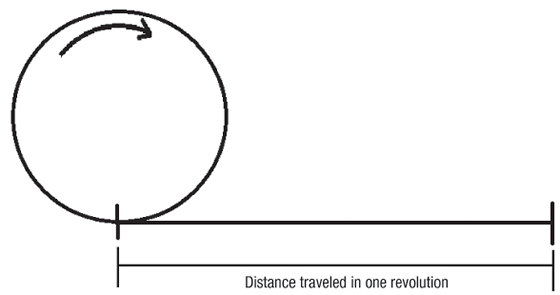

I produttori di utensili raccomandano velocità di taglio per diversi tipi di materiali del pezzo. Quando un produttore di utensili suggerisce 100 sfm, sta indicando che la superficie esterna dell’utensile rotante dovrebbe viaggiare ad una velocità pari a 100 piedi lineari al minuto. Se l’utensile ha una circonferenza (diametro × π) di 12″, dovrebbe ruotare a 100 rpm per raggiungere 100 sfm.

Tutte le immagini per gentile concessione di C. Tate

Immaginate l’utensile da taglio come un anello o un cilindro rotante. La distanza percorsa in una rivoluzione per il numero di giri è la sua velocità superficiale. Se il cerchio qui sopra avesse un diametro di 3,82″, la circonferenza sarebbe di 12″. Di conseguenza, ogni rivoluzione produrrebbe una distanza lineare di 1′, e una velocità del mandrino di 100 rpm sarebbe una velocità di taglio di 100 sfm.

La seguente equazione è usata per calcolare la velocità del mandrino: rpm = sfm ÷ diame-ter × 3.82, dove il diametro è il diametro dell’utensile da taglio o il diametro del pezzo su un tornio in pollici, e 3.82 è una costante che deriva da una semplificazione algebrica della formula più complessa: rpm = (sfm × 12) ÷ (diametro × π).

Perché il diametro dell’utensile è misurato in pollici, i “piedi” in sfm devono essere convertiti in pollici, e poiché ci sono 12 pollici in un piede, moltiplicare sfm per 12. Inoltre, la circonferenza dell’utensile si trova moltiplicando il diametro dell’utensile per π, o 3,14 per semplificare. Il risultato è: rpm = (sfm × 12) ÷ (diametro × π) = (sfm ÷ diametro) × (12 ÷ π) = (sfm ÷ diametro) × 3.82.

Nota le linee verticali, chiamate segni degli utensili, sulla parte esterna del pezzo da tornire. All’aumentare dell’avanzamento, aumenta anche la distanza tra le linee. Lo spessore del truciolo è all’incirca uguale all’avanzamento.

Le velocità di taglio sono pubblicate in sfm perché la velocità di taglio ideale per una famiglia par-ticolare di utensili sarà, in teoria, la stessa indipendentemente dalle dimensioni dell’utensile. L’ingegnere, il programmatore o il macchinista deve calcolare i giri necessari per produrre la velocità di taglio adeguata per ogni utensile selezionato.

Quindi cosa ci dice questo? Diciamo che un utensile di 1″-diametro deve funzionare a 100 sfm. In base all’equazione, quell’utensile deve girare a 382 rpm per raggiungere 100 sfm: 100 ÷ 1 × 3.82 = 382.

Un altro modo di considerare questo concetto è pensare alla distanza che l’utensile da 1″ percorrerebbe se facesse 382 rivo-luzioni attraverso l’officina. In questo sce-nario, viaggerebbe 100′; fallo in 60 secondi e viaggerebbe 100 sfm.

Le distanze sono diverse, naturalmente, perché il pezzo ruota invece della fresa. Poiché la formula della velocità di taglio dipende dal diametro, quando il diametro del pezzo diminuisce, i giri devono aumentare per mantenere una velocità di superficie costante. Dopo ogni taglio circolare sul tornio, il diametro esterno del pezzo diminuisce o il diametro interno aumenta, ed è necessario che i giri del pezzo aumentino per mantenere la velocità di taglio desiderata. Di conseguenza, i fabbricanti di CNC hanno sviluppato la funzione di taglio di superficie costante per i comandi del tornio. Questa funzione permette al programmatore di inserire la velocità di taglio desiderata in sfm o m/min. e il controllo calcola il numero di giri appropriato per il diametro che cambia.

Mentre l’utensile o il pezzo gira, la macchina deve sapere a quale velocità viaggiare mentre la fresa è impegnata nel pezzo. L’avanzamento è il termine che descrive la velocità di traslazione durante il taglio.

L’avanzamento per la fresatura è solitamente espresso in pollici al minuto (ipm) e calcolato usando: ipm = rpm × numero di scanalature × carico di trucioli.

Che cos’è il carico di trucioli? Nella fresatura, è la quantità di materiale che il tagliente rimuove ad ogni rotazione. Nella tornitura, è la distanza che il pezzo si sposta in una rivoluzione mentre è impegnato con l’utensile. A volte ci si riferisce ad esso come spessore del truciolo, il che è più o meno vero. Lo spessore del truciolo può cambiare quando cambiano altri parametri come il DOC radiale o l’angolo d’attacco dell’utensile.

I produttori di utensili pubblicano le raccomandazioni sul carico di truciolo insieme alle raccomandazioni sulla velocità di taglio e le esprimono in millesimi di pollice (millimetri per le unità metriche). Per le operazioni di fresatura e foratura, il carico di trucioli è espresso in millesimi di pollice per flauto. Flauti, denti e taglienti descrivono la stessa cosa e ce ne deve essere almeno uno, ma, in teoria, non c’è limite al numero che un utensile può avere.

Le raccomandazioni di carico di trucioli per operazioni di tornitura sono più spesso date in millesimi di pollice per giro, o avanzamento per giro. Questa è la distanza che l’utensile avanza ogni volta che il pezzo compie una rotazione.

Quale numero di giri e quale avanzamento dovrebbero essere programmati per una fresa a 4 eliche da 1″, che funziona ad una velocità di taglio raccomandata di 350 sfm e un carico truciolo raccomandato di 0,005 pollici per dente (ipt)? Usando l’equazione, rpm = sfm ÷ diametro × 3.82 = 350 ÷ 1.0 × 3.82 = 1.337, l’avanzamento = rpm × no. di flauti × carico truciolo = 1.337 × 4 × 0.005 = 26.74 ipm.

Ecco dove le cose si fanno interessanti, perché cambiando i valori nella formula, le relazioni delle diverse variabili diventano evidenti. Provate ad applicare uno strumento da 2″ invece di quello da 1″. Cosa succede? Il numero di giri e l’avanzamento diminuiscono della metà.

Comprendere queste relazioni e applicare un po’ di pensiero creativo può procurare guadagni significativi nell’efficienza. Discuterò come trarre vantaggio da queste relazioni nella mia prossima rubrica. CTE

A proposito dell’autore: Christopher Tate è senior advanced manufacturing engineering per Milwaukee Electric Tool Corp., Brookfield, Wis. Ha sede nello stabilimento di produzione dell’azienda a Jackson, Miss. Ha 19 anni di esperienza nell’industria metallurgica e ha conseguito un Master of Science e un Bachelor of Science presso la Mississippi State University. E-mail: [email protected].