Pieds de surface par minute, charge de copeaux, épaisseur de copeaux non formés et amincissement des copeaux sont des termes familiers en atelier. Au cours des dernières semaines, cependant, plusieurs occurrences dans notre atelier m’ont fait réaliser qu’il y a beaucoup de professionnels du travail des métaux qui ne comprennent pas ces termes et les calculs qui les accompagnent. Que vous travailliez dans un petit atelier ou chez un grand fabricant à façon, il est important de comprendre les calculs relatifs aux outils de coupe et de savoir comment les utiliser pour favoriser des gains d’efficacité importants.

Les calculs de vitesse de coupe pourraient bien être les plus importants. Ils sont faciles à utiliser et, avec un peu d’explications, faciles à comprendre. La vitesse de coupe d’un outil est exprimée en pieds de surface par minute (sfm) ou en mètres de surface par minute (m/min). Tout comme l’heure pour une voiture, le sfm est la distance linéaire que parcourt un outil de coupe par minute. Pour avoir un meilleur sens de l’échelle, 300 sfm, par exemple, se convertit en 3,4 mph.

Les fabricants d’outils recommandent des vitesses de coupe pour différents types de matériaux de pièces. Lorsqu’un outilleur suggère 100 sfm, il indique que la surface extérieure de l’outil rotatif doit se déplacer à une vitesse égale à 100 pieds linéaires par minute. Si l’outil a une circonférence (diamètre × π) de 12″, il devrait tourner à 100 tr/min pour atteindre 100 sfm.

Toutes les images sont gracieuseté de C. Tate

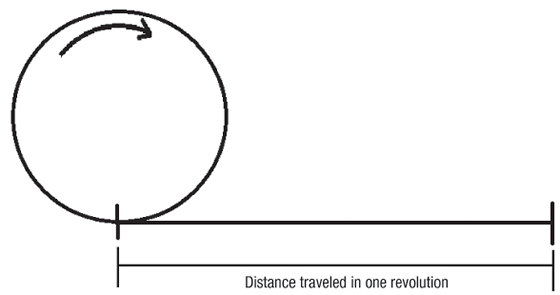

Imaginez l’outil de coupe comme un anneau ou un cylindre roulant. La distance parcourue en un tour multipliée par le nombre de tours par minute est sa vitesse de surface. Si le cercle ci-dessus avait un diamètre de 3,82″, la circonférence serait de 12″. Par conséquent, chaque révolution produirait une distance linéaire de 1′, et une vitesse de broche de 100 tr/min correspondrait à une vitesse de coupe de 100 sfm.

L’équation suivante est utilisée pour cal-culer la vitesse de la broche : tr/min = sfm ÷ diame-ter × 3,82, où le diamètre est le diamètre de l’outil de coupe ou le diamètre de la pièce sur un tour en pouces, et 3.82 est une constante qui provient d’une simplifica-tion algébrique de la formule plus complexe : rpm = (sfm × 12) ÷ (diamètre × π).

Parce que le diamètre de l’outil est mesuré en pouces, les » pieds » de sfm doivent être con-verts en pouces, et comme il y a 12 pouces dans un pied, il faut multiplier sfm par 12. En outre, la circonférence de l’outil est trouvée en multipliant le diamètre de l’outil par π, ou 3,14 pour simplifier. Le résultat est le suivant : tr/min = (sfm × 12) ÷ (diamètre × π) = (sfm ÷ diamètre) × (12 ÷ π) = (sfm ÷ diamètre) × 3,82.

Notez les lignes verticales, appelées marques d’outils, sur l’extérieur de la pièce en cours de tournage. Lorsque la vitesse d’avance augmente, la distance entre les lignes augmente également. L’épaisseur du copeau est à peu près égale à l’avance.

Les vitesses de coupe sont publiées en sfm car la vitesse de coupe idéale pour une famille par-ticulière d’outils sera, en théorie, la même quelle que soit la taille de l’outil. L’ingénieur, le programmeur ou le machiniste est censé calculer le régime nécessaire pour produire la vitesse de coupe adéquate pour chaque outil sélectionné.

Alors, qu’est-ce que cela nous dit ? Disons qu’un outil de 1 pouce de diamètre doit fonctionner à 100 sfm. Sur la base de l’équation, cet outil doit tourner à 382 tr/min pour atteindre 100 sfm : 100 ÷ 1 × 3,82 = 382.

Une autre façon de considérer ce concept est de penser à la distance que parcourrait l’outil de 1″ s’il effectuait 382 revo-lutions dans l’atelier. Dans ce sce-nario, il parcourrait 100′ ; faites-le en 60 secondes et il se déplacerait de 100 sfm.

Les latitudes sont différentes, bien sûr, car la pièce tourne à la place de l’outil de coupe. Comme la formule de la vitesse de coupe dépend du diamètre, lorsque le diamètre de la pièce diminue, le régime doit augmenter pour maintenir une vitesse de surface con-stante. Après chaque coupe circulaire sur le tour, le diamètre extérieur de la pièce diminue ou le diamètre intérieur augmente, et il est nécessaire d’augmenter la vitesse de rotation de la pièce pour maintenir la vitesse de coupe souhaitée. C’est pourquoi les fabricants de CNC ont développé la fonction de métrage de surface constant pour les commandes de tour. Cette fonction permet au programmeur d’entrer la vitesse de coupe souhaitée en sfm ou m/min et la commande calcule le régime approprié pour le diamètre changeant.

Alors que l’outil ou la pièce tourne, la machine doit savoir à quelle vitesse se déplacer pendant que la fraise est engagée dans la pièce. La vitesse d’avance est le terme qui décrit la vitesse de déplacement pendant la coupe.

La vitesse d’avance pour le fraisage est généralement exprimée en pouces par minute (ipm) et calculée en utilisant : ipm = tr/min × nombre de cannelures × charge de copeaux.

Qu’est-ce que la charge de copeaux ? En fraisage, c’est la quantité de matière que l’arête de coupe enlève à chaque fois qu’elle tourne. En tournage, c’est la distance que la pièce parcourt en un tour lorsqu’elle est engagée avec l’outil. On parle parfois de l’épaisseur du copeau, ce qui est un peu vrai. L’épaisseur du copeau peut changer lorsque d’autres paramètres, comme le DOC radial ou l’angle d’attaque de l’outil, changent.

Les fabricants d’outils publient des recommandations de charge de copeau en même temps que des recommandations de vitesse de coupe et les expriment en millièmes de pouce (millimètre pour les unités métriques). Pour les opérations de fraisage et de perçage, la charge de copeaux est exprimée en millièmes de pouce par cannelure. Les cannelures, les dents et les arêtes de coupe décrivent toutes la même chose et il doit y en avoir au moins une, mais, en théorie, il n’y a pas de limite au nombre qu’un outil peut avoir.

Les recommandations de charge de copeaux pour les opérations de tournage sont le plus souvent données en millièmes de pouce par tour, ou avance par tour. Il s’agit de la distance sur laquelle l’outil avance chaque fois que la pièce accomplit une rotation.

Quel régime et quelle avance doivent être programmés pour une fraise à 4 cannelures, 1″, fonctionnant à une vitesse de coupe recommandée de 350 sfm et une charge de copeaux recommandée de 0,005 pouce par dent (ipt) ? En utilisant l’équation, rpm = sfm ÷ diamètre × 3,82 = 350 ÷ 1,0 × 3,82 = 1 337, la vitesse d’avance = rpm × nombre de cannelures × charge de copeaux = 1 337 × 4 × 0,005 = 26,74 ipm.

C’est ici que les choses deviennent intéressantes, car en changeant les valeurs dans la formule, les relations des différentes variables deviennent évidentes. Essayez d’appliquer un outil de 2 pouces au lieu de l’outil de 1 pouce. Que se passe-t-il ? Le régime et la vitesse d’avance diminuent de moitié.

Comprendre ces relations et appliquer une pensée créative peut fournir des gains d’efficacité significatifs. J’aborderai la façon de tirer parti de ces relations dans ma prochaine chronique. CTE

À propos de l’auteur : Christopher Tate est senior en ingénierie de fabrication avancée pour Milwaukee Electric Tool Corp, Brookfield, Wis. Il est basé à l’usine de fabrication de la société à Jackson, Miss. Il a 19 ans d’expérience dans l’industrie métallurgique et est titulaire d’un Master of Science et d’un Bachelor of Science de l’Université d’État du Mississippi. Courriel : [email protected].